Sans aucun doute, le processus de traitement thermique le plus courant utilisé pour augmenter la dureté de l'acier est connu sous le nom de trempe, qui consiste à chauffer le métal à une température spécifique, puis à le refroidir rapidement dans un processus appelé refroidissement rapide (quenching). Ceci est presque toujours suivi d'un traitement thermique secondaire appelé revenu pour réduire la fragilité et améliorer la ténacité.

Le principe fondamental ne se limite pas au chauffage et au refroidissement ; il s'agit d'utiliser la température pour manipuler intentionnellement la structure cristalline interne de l'acier, la piégeant dans un état dur mais fragile (trempe) puis affinant soigneusement cette structure pour atteindre un équilibre utile entre dureté et ténacité (revenu).

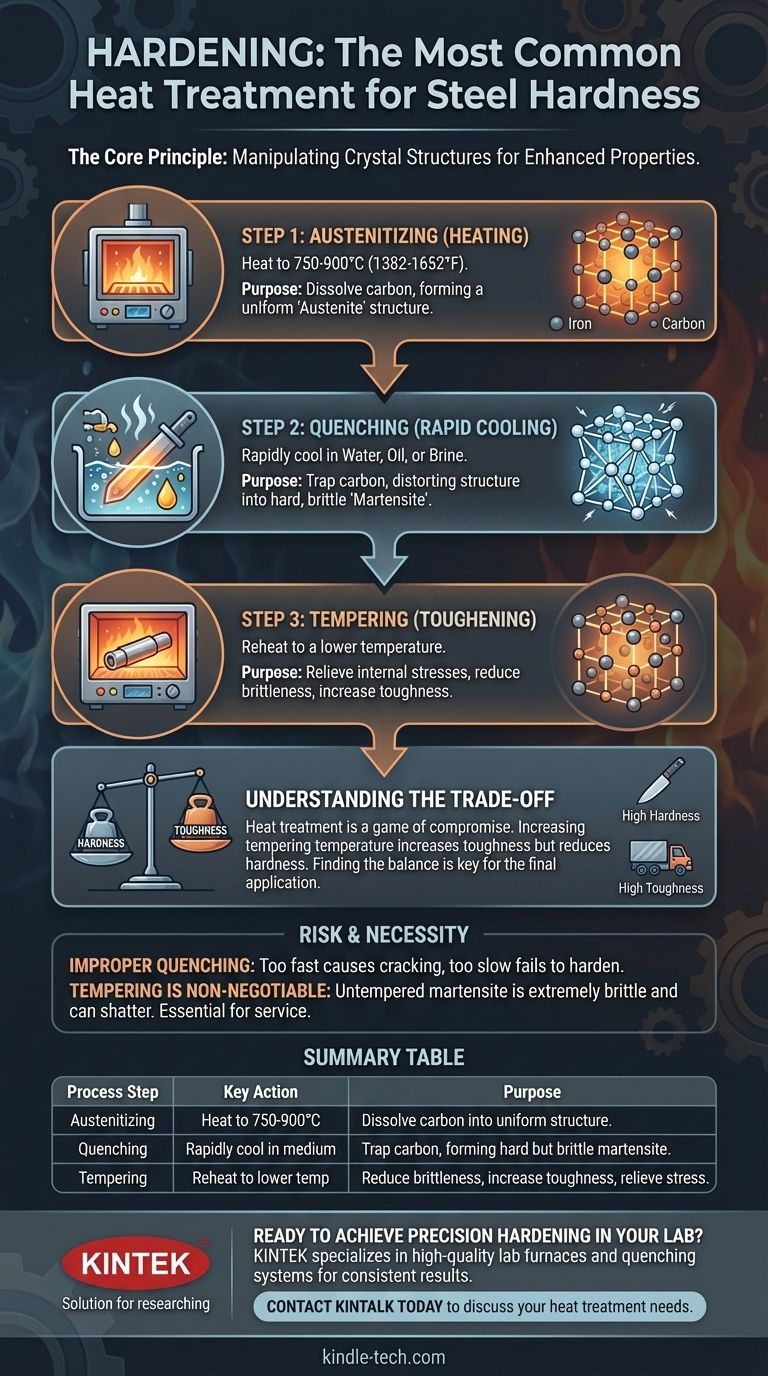

Le principe fondamental : manipuler les structures cristallines

Pour comprendre la trempe, vous devez d'abord comprendre que l'acier n'est pas un matériau statique. Au niveau microscopique, ses atomes de fer et de carbone s'organisent en différentes structures cristallines en fonction de la température. Le traitement thermique est le contrôle délibéré de ces structures.

Étape 1 : Austénitisation (La phase de chauffage)

Le processus commence par le chauffage de l'acier dans la plage austénitique, généralement entre 750 et 900 °C (1382 et 1652 °F). À cette température, la structure cristalline de l'acier se transforme en une forme appelée austénite.

Considérez l'austénite comme une éponge microscopique. Elle a une capacité unique à dissoudre les atomes de carbone d'autres parties de l'acier dans sa propre structure, créant une solution solide uniforme et riche en carbone. Cette étape est critique ; sans elle, il n'y a rien à durcir.

Étape 2 : Trempe (La phase de refroidissement rapide)

Une fois le carbone uniformément dissous, l'acier est trempé – refroidi rapidement en l'immergeant dans un milieu comme l'eau, l'huile ou la saumure.

Cette chute soudaine de température ne laisse pas aux atomes de carbone le temps d de s'échapper de la structure cristalline du fer comme ils le feraient normalement lors d'un refroidissement lent. Au lieu de cela, ils se retrouvent piégés, déformant la structure en une nouvelle phase très contrainte et très dure appelée martensite. La formation de martensite est la principale source de l'augmentation spectaculaire de la dureté.

Étape 3 : Revenu (La phase de durcissement)

L'acier dans son état fraîchement trempé et martensitique est extrêmement dur mais aussi très fragile, un peu comme le verre. Pour la plupart des applications pratiques, cette fragilité le rend inutilisable, car il se briserait sous l'impact ou la contrainte.

Pour résoudre ce problème, la pièce trempée est immédiatement réchauffée à une température beaucoup plus basse dans un processus appelé revenu. Ce réchauffement contrôlé permet à une partie du carbone piégé de précipiter, soulageant les contraintes internes au sein de la martensite. Cette étape cruciale réduit légèrement la dureté mais augmente considérablement la ténacité du matériau (sa capacité à absorber de l'énergie et à se déformer sans se fracturer).

Comprendre les compromis : Dureté vs Ténacité

Le traitement thermique n'est pas une baguette magique ; c'est un jeu de compromis. Les propriétés que vous gagnez sont directement équilibrées par les propriétés que vous sacrifiez.

Le compromis inévitable

Vous ne pouvez pas maximiser la dureté et la ténacité simultanément. Plus la température de revenu est élevée, plus la ténacité est restaurée, mais plus la dureté est perdue. L'objectif est de trouver l'équilibre précis requis pour l'application finale du composant. Une lame de couteau a besoin d'une dureté élevée pour la tenue de son tranchant, tandis qu'un essieu de camion a besoin d'une ténacité élevée pour résister aux chocs.

Le risque d'une trempe incorrecte

Le processus de trempe est agressif et induit d'immenses contraintes thermiques. S'il n'est pas effectué correctement, il peut entraîner de graves conséquences. Un refroidissement trop rapide peut provoquer la fissuration de la pièce, tandis qu'un refroidissement trop lent ne produira pas la structure martensitique entièrement durcie.

Pourquoi le revenu est non négociable

Oublier ou sauter l'étape de revenu est l'une des erreurs les plus courantes pour les débutants. La martensite non revenue est si fragile qu'elle peut se fissurer sous ses propres contraintes internes ou au moindre impact. Pour tout composant qui sera mis en service, le revenu est une partie essentielle du processus de trempe.

Adapter le processus à votre objectif

Le "bon" traitement thermique dépend entièrement du résultat souhaité pour la pièce finale.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales (par exemple, outils de coupe, limes) : Vous utiliserez une température de revenu plus basse pour conserver autant de dureté martensitique que possible.

- Si votre objectif principal est un équilibre entre résistance et résistance aux chocs (par exemple, essieux, boulons, composants structurels) : Vous utiliserez une température de revenu plus élevée pour sacrifier une certaine dureté en échange d'un gain significatif de ténacité.

- Si vous avez besoin de durcir uniquement la surface d'une pièce (par exemple, engrenages, arbres à cames) : Vous vous tourneriez vers des méthodes spécialisées comme la cémentation ou la trempe par induction, qui appliquent ce même principe uniquement à la couche externe du composant.

En fin de compte, la trempe est le processus fondamental pour transformer une pièce d'acier d'un matériau souple et malléable en un composant solide, durable et performant.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Austénitisation | Chauffer à 750-900°C (1382-1652°F) | Dissoudre le carbone dans une structure uniforme pour la trempe. |

| Trempe | Refroidir rapidement dans l'eau, l'huile ou la saumure | Piéger le carbone, formant une structure martensitique dure mais fragile. |

| Revenu | Réchauffer à une température plus basse | Réduire la fragilité et augmenter la ténacité en soulageant les contraintes internes. |

Prêt à réaliser une trempe de précision dans votre laboratoire ?

La maîtrise du traitement thermique nécessite un équipement fiable et précis. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de trempe de haute qualité conçus pour des processus de trempe et de revenu cohérents et reproductibles.

Nos solutions aident les laboratoires de métallurgie, les instituts de recherche et les installations de fabrication à atteindre l'équilibre parfait entre dureté et ténacité dans leurs composants en acier.

Contactez KINTALK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique et découvrir comment nos équipements peuvent améliorer vos résultats et votre efficacité.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace