Essentiellement, le frittage conventionnel est un processus à haute température utilisé pour transformer une poudre compactée en un objet solide et dense sans la faire fondre. En chauffant un « corps vert » (un compact de poudre faiblement lié) à une température spécifique, les particules individuelles fusionnent, réduisant la porosité et augmentant considérablement la résistance et la densité du matériau.

Le principe fondamental du frittage conventionnel est d'utiliser l'énergie thermique pour favoriser la diffusion atomique. Ce processus lie les particules, minimise l'énergie de surface et fait rétrécir le composant, transformant ainsi efficacement une forme de poudre fragile en un matériau robuste et conçu.

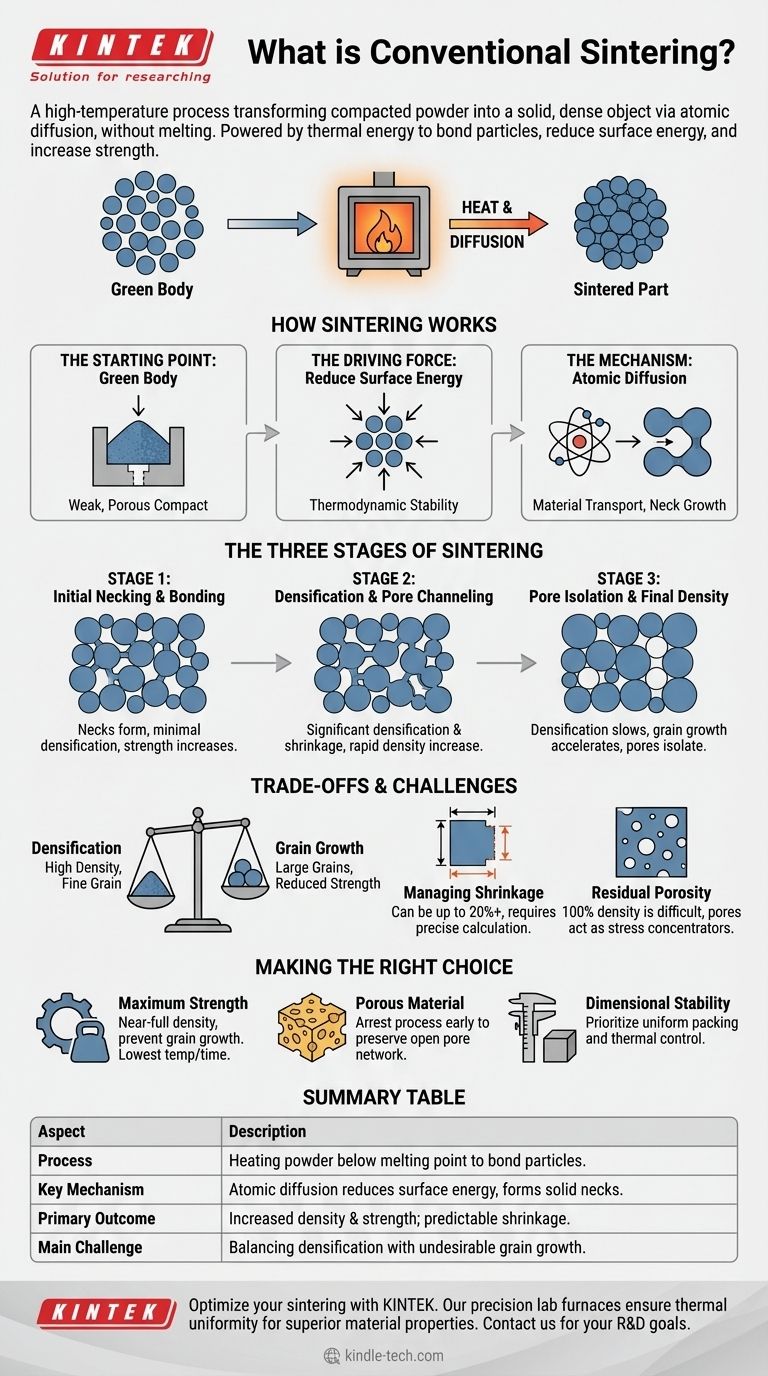

Comment le frittage transforme la poudre en solide

Le frittage conventionnel est une pierre angulaire de la métallurgie des poudres et du traitement des céramiques. Il fonctionne en modifiant fondamentalement la structure d'un matériau au niveau microscopique, sous l'impulsion de la thermodynamique.

Le point de départ : le « corps vert »

Le processus commence par un compact de poudre, souvent appelé corps vert. C'est la forme désirée obtenue en pressant les poudres dans un moule.

Bien qu'il ait une forme, le corps vert est mécaniquement faible et rempli d'espace vide, ou porosité, entre les particules.

La force motrice : la réduction de l'énergie de surface

Les poudres fines possèdent une grande quantité de surface, ce qui est un état énergétiquement instable. La nature recherche toujours l'état d'énergie le plus bas.

Le frittage fournit l'énergie thermique nécessaire au système pour réduire son énergie de surface totale en liant les particules et en éliminant les pores entre elles. Cette réduction d'énergie est la force motrice fondamentale du processus.

Le mécanisme : la diffusion atomique

Le frittage se produit à des températures inférieures au point de fusion du matériau. Au lieu de fondre et de s'écouler, les atomes migrent et se déplacent à travers les surfaces et le volume des particules.

Cette diffusion atomique permet au matériau de se déplacer vers les points de contact entre les particules, formant et développant des « cols ». Ces cols sont les ponts solides qui lient les particules, créant une masse cohérente et solide.

Les trois étapes du frittage

La transformation d'un compact de poudre en un solide dense suit généralement trois étapes distinctes et chevauchantes.

Étape 1 : Formation initiale des cols et liaison

Au début du processus, des cols se forment et se développent aux points de contact entre les particules adjacentes.

Au cours de cette étape, la densification globale est minime, mais le composant acquiert une résistance significative à mesure que les particules se lient chimiquement. La porosité reste largement interconnectée.

Étape 2 : Densification et canalisation des pores

À mesure que les cols entre les particules grossissent, ils commencent à fusionner. Les pores forment un réseau de canaux cylindriques interconnectés.

C'est l'étape où la majeure partie de la densification et du retrait se produit. L'objet rétrécit visiblement à mesure que les pores sont éliminés et que la densité augmente rapidement.

Étape 3 : Isolation des pores et densité finale

Dans la phase finale, les canaux poreux se pincent et deviennent des vides sphériques isolés à l'intérieur du matériau.

La densification ralentit considérablement, car il est désormais beaucoup plus difficile d'éliminer la porosité restante. Simultanément, la croissance des grains (le grossissement de la structure cristalline du matériau) peut s'accélérer, ce qui est souvent indésirable.

Comprendre les compromis et les défis

Bien que puissant, le frittage conventionnel est un exercice d'équilibre. L'obtention du résultat souhaité nécessite de gérer plusieurs facteurs concurrents.

Le conflit fondamental : Densification contre croissance des grains

C'est le principal défi du frittage. Les mêmes conditions qui favorisent la densification (température élevée, temps long) favorisent également la croissance des grains.

Pour la plupart des applications structurelles, le matériau idéal présente une densité maximale et une structure de grains très fine. Un frittage excessif peut entraîner de gros grains, ce qui réduit souvent la résistance et la ténacité du matériau, même si sa densité est élevée.

Gestion du retrait

Étant donné que le frittage élimine la porosité, le composant va se rétracter. Ce retrait peut être substantiel (jusqu'à 20 % ou plus en dimensions linéaires) et doit être calculé et compensé avec précision lors de la conception du moule initial et du corps vert.

Un retrait non uniforme peut entraîner une déformation ou une fissuration, rendant le contrôle du processus essentiel pour produire des pièces dimensionnellement précises.

Le problème de la porosité résiduelle

Atteindre 100 % de la densité théorique est extrêmement difficile avec le frittage conventionnel. De petites quantités de porosité résiduelle sont presque toujours présentes.

Ces pores peuvent agir comme des sites de concentration de contraintes, limitant la performance mécanique ultime du composant final.

Faire le bon choix pour votre objectif

Comprendre les principes du frittage vous permet de manipuler le processus pour obtenir des propriétés matérielles spécifiques.

- Si votre objectif principal est la résistance mécanique maximale : Votre but est d'atteindre une densité quasi totale tout en empêchant rigoureusement la croissance des grains, souvent en utilisant la température et le temps les plus bas possibles qui permettent tout de même la densification.

- Si votre objectif principal est de créer un matériau poreux (par exemple, un filtre) : Vous devez arrêter le processus de frittage au stade initial ou intermédiaire pour préserver un réseau de pores ouvert et interconnecté tout en assurant une résistance suffisante.

- Si votre objectif principal est la stabilité dimensionnelle : Vous devez privilégier un tassement uniforme de la poudre et un contrôle thermique précis pour assurer un retrait prévisible et constant dans toute la pièce.

Maîtriser ces variables est la clé pour transformer de simples poudres en matériaux hautement conçus aux propriétés sur mesure.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Chauffage du compact de poudre en dessous du point de fusion pour lier les particules. |

| Mécanisme clé | La diffusion atomique réduit l'énergie de surface, formant des cols solides. |

| Résultat principal | Augmentation de la densité et de la résistance ; retrait important et prévisible. |

| Défi principal | Équilibrer la densification avec la croissance indésirable des grains. |

Prêt à optimiser votre processus de frittage pour des propriétés matérielles supérieures ? KINTEK est spécialisée dans les fours de laboratoire de précision et les consommables essentiels au frittage contrôlé. Que vous développiez des céramiques avancées ou des pièces métalliques, nos équipements garantissent l'uniformité thermique et le contrôle nécessaires pour atteindre votre densité et votre microstructure cibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de frittage et de développement de matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Comment fonctionne la cémentation ? Obtenez une dureté de surface et une ténacité à cœur supérieures

- Qu'est-ce que le processus de pyrolyse lente ? Un guide pour maximiser la production de biochar

- Quel est le meilleur acier pour les applications à haute température ? Choisissez le bon matériau pour la chaleur extrême

- Quel est le but principal de la pyrolyse ? Libérer l'énergie et la valeur des déchets

- La déposition est-elle l'inverse de la sublimation ? Comprendre la transition de phase directe

- Qu'est-ce que le graphite extrudé ? Comprendre ses propriétés anisotropes pour des solutions rentables

- Comment la distillation de cannabis est-elle extraite ? Un guide étape par étape pour le THC et le CBD ultra-purs

- Quelle est l'efficacité d'un filtre-presse ? Équilibrer la sécheresse du gâteau, la clarté du filtrat et la vitesse