Dans l'industrie des semi-conducteurs, le dépôt chimique en phase vapeur (CVD) est un processus fondamental utilisé pour construire les structures microscopiques d'un circuit intégré. Il fonctionne en introduisant des gaz réactifs dans une chambre, qui se décomposent ensuite et forment un film solide ultra-mince de haute pureté sur la surface d'une tranche de silicium. Ces couches de matériaux précises sont les éléments constitutifs essentiels des transistors, de la mémoire et des processeurs.

Le défi principal dans la fabrication d'une puce informatique est de construire une ville tridimensionnelle de milliards de composants microscopiques. Le CVD est la méthode principale pour ajouter chaque "étage" ou couche à cette ville, en déposant les matériaux spécifiques — conducteurs, isolants et semi-conducteurs — exactement là où ils sont nécessaires.

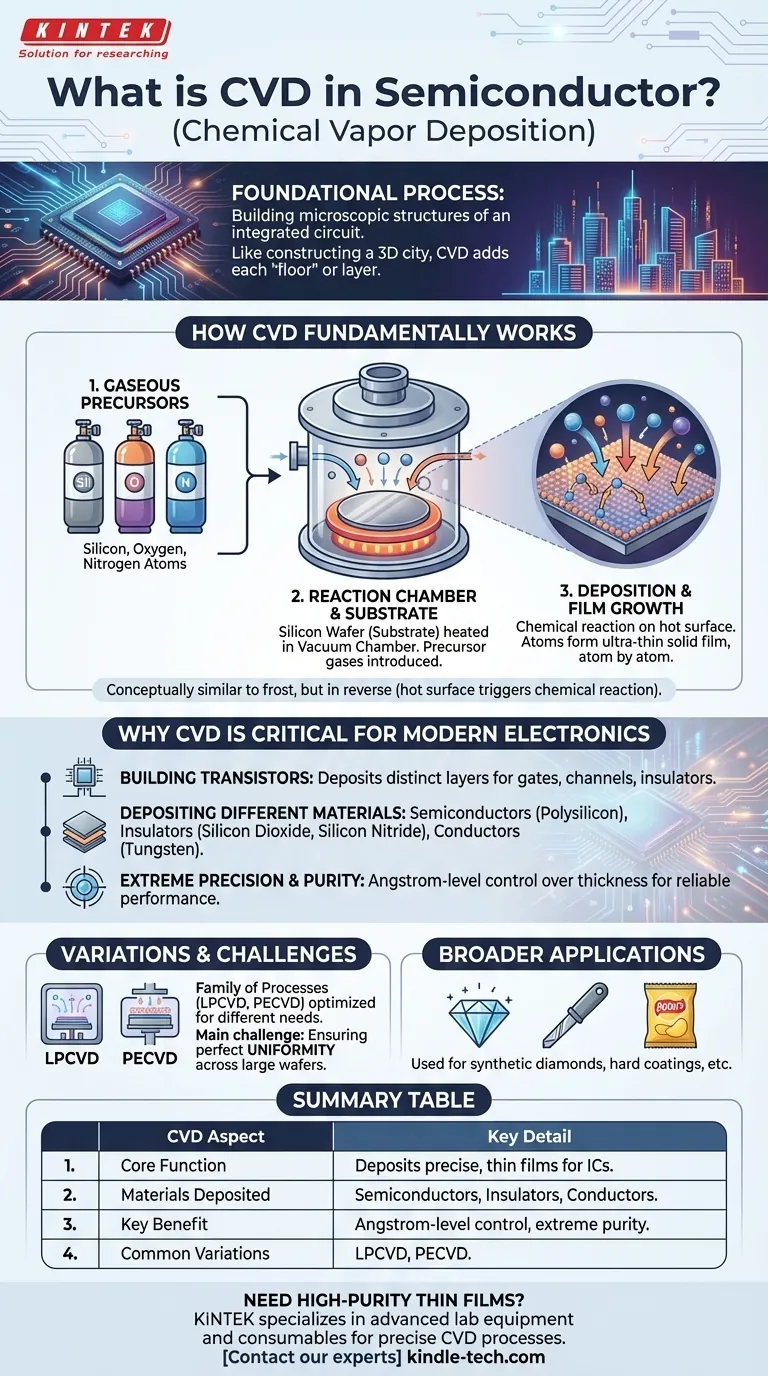

Comment fonctionne fondamentalement le CVD

Au fond, le CVD est un moyen sophistiqué de "faire croître" un matériau solide à partir d'un gaz. Le processus se déroule dans un environnement hautement contrôlé pour assurer la pureté et l'uniformité extrêmes requises pour l'électronique moderne.

Le principe fondamental : les précurseurs gazeux

Le processus ne commence pas avec un bloc solide de matériau, mais avec un ou plusieurs gaz volatils connus sous le nom de précurseurs. Ces gaz contiennent les atomes (comme le silicium, l'oxygène ou l'azote) qui formeront finalement le film solide.

La chambre de réaction et le substrat

Une tranche de silicium, qui sert de fondation ou de substrat, est placée à l'intérieur d'une chambre à vide. Cette chambre est ensuite chauffée à une température spécifique, souvent très élevée. Les gaz précurseurs sont mesurés et introduits avec précision dans la chambre.

Dépôt et croissance du film

Sur la surface chaude de la tranche, une réaction chimique est déclenchée. Les gaz précurseurs réagissent ou se décomposent, laissant derrière eux les atomes solides souhaités qui se lient à la surface de la tranche. Atome par atome, un film mince uniforme et solide se développe sur toute la tranche.

C'est conceptuellement similaire à la façon dont le givre se forme sur une vitre froide, mais à l'inverse — cela repose sur une surface chaude pour déclencher une réaction chimique à partir d'un gaz, plutôt que sur une surface froide provoquant un changement physique à partir d'une vapeur.

Pourquoi le CVD est essentiel pour l'électronique moderne

Sans le CVD, le progrès exponentiel de la loi de Moore et la création de dispositifs puissants et économiques seraient impossibles. C'est une pierre angulaire de la fabrication de semi-conducteurs.

Construction de transistors couche par couche

Un microprocesseur moderne est une structure complexe et tridimensionnelle. Le CVD est la technologie utilisée pour déposer les dizaines de couches distinctes qui forment les portes, les canaux et les barrières isolantes de chaque transistor sur la puce.

Dépôt de différents types de matériaux

Le CVD n'est pas un outil à usage unique. En changeant les gaz précurseurs, les fabricants peuvent déposer différents types de matériaux cruciaux pour la fonction d'un circuit :

- Semi-conducteurs : Tels que le polysilicium pour les portes de transistors.

- Isolants (Diélectriques) : Tels que le dioxyde de silicium ou le nitrure de silicium pour isoler les couches conductrices les unes des autres.

- Conducteurs : Tels que le tungstène ou d'autres métaux pour former des connexions.

Permettre une précision et une pureté extrêmes

La performance d'une puce est directement liée à la qualité de ses couches de matériaux. Le CVD permet un contrôle au niveau de l'Angström sur l'épaisseur du film (un Angström est un dixième de nanomètre) et assure une pureté exceptionnellement élevée, essentielle pour des performances électriques fiables.

Comprendre les compromis et les variations

Bien que le principe du CVD soit simple, sa mise en œuvre est très complexe et implique des défis d'ingénierie importants.

C'est une famille de processus

"CVD" est un terme générique désignant une famille de technologies connexes, chacune optimisée pour différents matériaux et exigences. Des variations comme le CVD basse pression (LPCVD) et le CVD assisté par plasma (PECVD) sont utilisées pour déposer des films à différentes températures et vitesses.

Le défi de l'uniformité

Un défi majeur en CVD est d'assurer que le film déposé ait exactement la même épaisseur et les mêmes propriétés sur toute la surface de la tranche, qui peut atteindre 300 mm (12 pouces) de diamètre. Toute variation peut entraîner des puces défectueuses.

Applications plus larges au-delà des semi-conducteurs

Le même principe fondamental de dépôt d'un film durable et de haute pureté à partir d'un gaz est utilisé dans de nombreuses autres industries. Il est utilisé pour créer des diamants synthétiques, appliquer des revêtements durs sur des outils de coupe, et même déposer la fine couche d'aluminium à l'intérieur d'un sac de chips.

Faire le bon choix pour votre objectif

Comprendre le CVD, c'est reconnaître son rôle en tant que primitive de fabrication fondamentale. La façon dont vous appliquez cette connaissance dépend de votre objectif spécifique.

- Si votre objectif principal est la conception et la fabrication de puces : Le CVD est l'outil de construction principal utilisé pour traduire votre schéma de circuit en un dispositif physique multicouche sur une tranche.

- Si votre objectif principal est la science des matériaux : Le CVD est une technique de synthèse polyvalente pour créer des films minces de haute pureté, cristallins et amorphes à partir de réactifs gazeux.

- Si votre objectif principal est la stratégie commerciale ou technologique : Le CVD est une technologie habilitante critique dont les avancées en précision et en coût ont un impact direct sur les performances, l'évolutivité et l'économie de l'ensemble du monde numérique.

Saisir ce processus est une étape clé pour comprendre comment toute la technologie moderne est physiquement construite.

Tableau récapitulatif :

| Aspect du CVD | Détail clé |

|---|---|

| Fonction principale | Dépose des films minces et précis sur des tranches de silicium pour construire des circuits intégrés. |

| Matériaux déposés | Semi-conducteurs (ex. polysilicium), Isolants (ex. dioxyde de silicium), Conducteurs (ex. tungstène). |

| Avantage clé | Permet un contrôle au niveau de l'Angström et une pureté extrême pour des performances fiables des puces. |

| Variations courantes | LPCVD (CVD basse pression), PECVD (CVD assisté par plasma). |

Besoin de films minces de haute pureté pour votre recherche en semi-conducteurs ou en matériaux ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus CVD précis. Nos solutions aident les laboratoires à atteindre l'uniformité et la pureté requises pour l'électronique de pointe et le développement de matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de fabrication ou de recherche.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération