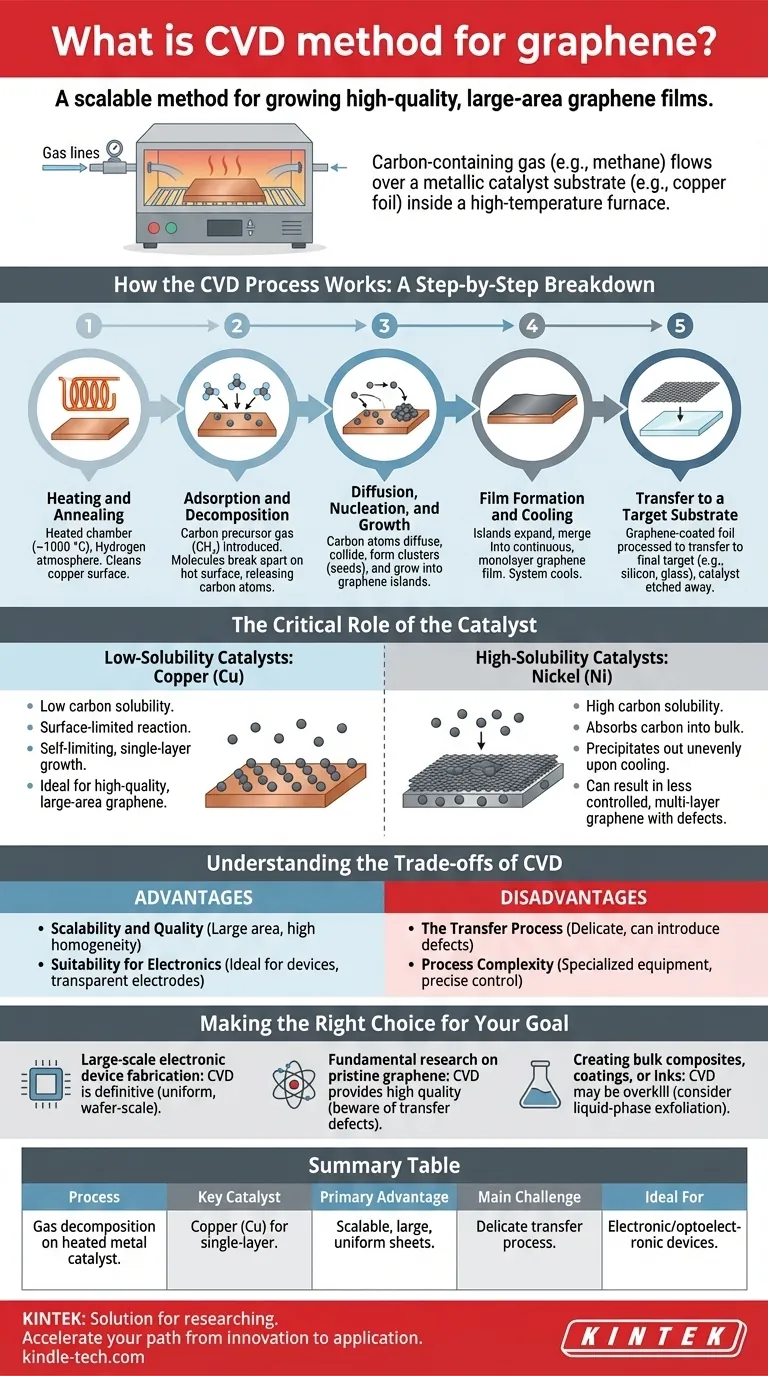

En substance, le dépôt chimique en phase vapeur (CVD) est une méthode de synthèse évolutive pour la croissance de films de graphène de haute qualité et de grande surface. Le processus implique de faire circuler un gaz contenant du carbone, tel que le méthane, sur un substrat catalytique métallique comme une feuille de cuivre à l'intérieur d'un four à haute température. La chaleur provoque la décomposition du gaz, déposant des atomes de carbone sur la surface métallique, où ils s'auto-assemblent en une feuille de graphène continue, d'une seule épaisseur atomique.

Le CVD est la méthode la plus importante pour produire du graphène à l'échelle industrielle. Il résout le défi principal de la création de grandes feuilles uniformes nécessaires aux applications électroniques et optiques du monde réel, faisant passer le graphène d'une curiosité de laboratoire à un matériau d'ingénierie viable.

Comment fonctionne le processus CVD : une explication étape par étape

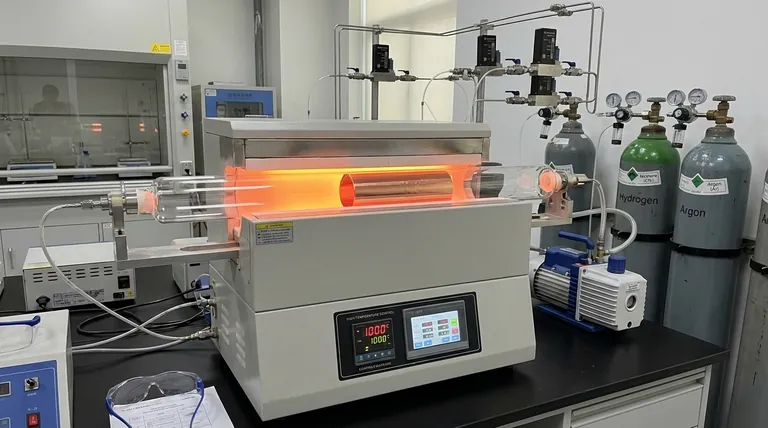

Pour comprendre pourquoi le CVD est si crucial, il est utile de décomposer le processus en ses étapes fondamentales. L'ensemble de la procédure se déroule dans une chambre à vide contrôlée ou un four.

Étape 1 : Chauffage et recuit

Tout d'abord, un substrat métallique catalytique, le plus souvent une fine feuille de cuivre (Cu), est placé dans le réacteur. La chambre est chauffée à une température élevée, généralement autour de 1000 °C, dans une atmosphère d'hydrogène. Cette étape nettoie la surface du cuivre et la prépare à la croissance.

Étape 2 : Adsorption et décomposition

Une petite quantité d'un gaz précurseur de carbone, comme le méthane (CH₄), est introduite dans la chambre. À ces températures élevées, les molécules de gaz précurseur s'adsorbent, ou "collent", à la surface chaude du cuivre et se décomposent, libérant des atomes de carbone individuels.

Étape 3 : Diffusion, nucléation et croissance

Ces atomes de carbone libérés diffusent, ou "glissent", à travers la surface métallique. Ils finissent par entrer en collision pour former de petits amas de carbone stables, qui agissent comme des sites de nucléation ou des "germes". Les atomes de carbone suivants s'attachent préférentiellement aux bords de ces germes, les faisant croître en de plus grandes îles de graphène.

Étape 4 : Formation du film et refroidissement

À mesure que le dépôt se poursuit, ces îles de graphène individuelles s'étendent et fusionnent, formant finalement un film de graphène monocouche continu qui couvre toute la surface de la feuille de cuivre. Une fois la croissance terminée, le système est refroidi.

Étape 5 : Transfert vers un substrat cible

Le graphène est maintenant sur le catalyseur métallique, mais il est nécessaire sur un substrat différent (comme le silicium ou le verre) pour la plupart des applications. La feuille recouverte de graphène est soigneusement traitée pour transférer la feuille de graphène vers la cible finale, après quoi le catalyseur métallique d'origine est gravé.

Le rôle essentiel du catalyseur

Le choix du catalyseur métallique n'est pas arbitraire ; il dicte fondamentalement le mécanisme de croissance et la qualité du film de graphène final.

Catalyseurs à faible solubilité : Cuivre (Cu)

Le cuivre a une très faible solubilité du carbone, ce qui signifie qu'il ne peut pas absorber beaucoup d'atomes de carbone. Cela force les atomes de carbone à rester à la surface.

Cette réaction limitée à la surface est largement auto-limitante, s'arrêtant une fois la surface recouverte d'une seule couche. Cela fait du cuivre le catalyseur idéal pour produire du graphène monocouche de haute qualité et de grande surface.

Catalyseurs à haute solubilité : Nickel (Ni)

Le nickel a une haute solubilité du carbone. À haute température, il absorbe une quantité significative de carbone dans sa masse, comme une éponge absorbant de l'eau.

Au refroidissement, la solubilité diminue et le carbone absorbé précipite à nouveau à la surface. Cela peut entraîner un graphène multicouche moins contrôlé avec plus de défauts, car le carbone sort de la masse métallique de manière inégale.

Comprendre les compromis du CVD

Bien que puissante, la méthode CVD n'est pas sans défis. Une compréhension équilibrée est essentielle pour son utilisation efficace.

Avantage : Évolutivité et qualité

Le CVD est la méthode la plus prometteuse pour produire du graphène avec une grande surface et une homogénéité élevée. Il offre un excellent contrôle sur le nombre de couches (surtout avec le cuivre), produisant des films uniformes de haute pureté adaptés à la production de masse.

Avantage : Adaptabilité à l'électronique

La capacité à créer de grandes feuilles continues est précisément ce qui est nécessaire pour la fabrication de dispositifs électroniques et optoélectroniques. Cela rend le graphène CVD idéal pour des applications telles que les électrodes transparentes, les photodétecteurs et les transistors de nouvelle génération.

Inconvénient : Le processus de transfert

La nécessité de transférer le film de graphène du catalyseur métallique vers un substrat fonctionnel est la principale faiblesse du processus. Cette étape est délicate et peut facilement introduire des plis, des déchirures, de la contamination et d'autres défauts qui dégradent les propriétés exceptionnelles du graphène.

Inconvénient : Complexité du processus

Bien que relativement peu coûteux par rapport à certaines méthodes académiques de niche, le CVD n'est pas un simple processus de paillasse. Il nécessite des fours sous vide spécialisés, des températures élevées et un contrôle précis des débits de gaz, ce qui rend l'investissement initial en équipement significatif.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse du graphène dépend entièrement de votre application finale. Le CVD excelle dans des domaines spécifiques où ses avantages uniques sont primordiaux.

- Si votre objectif principal est la fabrication de dispositifs électroniques à grande échelle : Le CVD est la méthode définitive en raison de sa capacité à produire les films uniformes à l'échelle de la plaquette requis pour l'intégration industrielle.

- Si votre objectif principal est la recherche fondamentale sur le graphène vierge : Le CVD fournit un matériau de haute qualité, mais sachez que l'étape de transfert est une variable critique qui peut introduire des défauts limitant les performances.

- Si votre objectif principal est de créer des composites en vrac, des revêtements ou des encres : Le CVD peut être excessif ; d'autres méthodes comme l'exfoliation en phase liquide pourraient fournir un matériau suffisant de manière plus rentable.

Comprendre les principes du CVD est essentiel pour quiconque cherche à exploiter le potentiel du graphène pour la technologie, car il représente le pont le plus viable entre la découverte en laboratoire et l'innovation fonctionnelle.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Décomposition gazeuse sur un substrat catalytique métallique chauffé (par exemple, cuivre). |

| Catalyseur clé | Cuivre (Cu) pour une croissance auto-limitante, monocouche. |

| Avantage principal | Production évolutive de grandes feuilles uniformes et de haute qualité. |

| Défi principal | Le processus de transfert délicat peut introduire des défauts. |

| Idéal pour | Dispositifs électroniques/optoélectroniques comme les électrodes transparentes et les transistors. |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et d'un support expert nécessaires pour la synthèse de matériaux de pointe comme le CVD. Nos solutions vous aident à atteindre le contrôle précis requis pour la croissance de films de graphène uniformes, accélérant votre chemin de l'innovation à l'application.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation continue sous vide de graphite

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les différents types de méthodes de dépôt chimique en phase vapeur (CVD) ? Choisissez le bon procédé pour votre laboratoire

- Pourquoi le graphite haute densité est-il sélectionné pour les chambres de réaction CVD de ZrC ? Assurer une haute pureté et une stabilité thermique

- Qu'est-ce que le procédé de dépôt chimique en phase vapeur (CVD) ? Un guide étape par étape pour la croissance de films de haute pureté

- Quelle est l'importance du dépôt chimique en phase vapeur ? Le guide ultime des films minces de haute pureté

- Qu'est-ce qu'un système de dépôt ? Le moteur de l'électronique moderne et des matériaux avancés

- Quels sont les différents types de techniques de dépôt chimique ? Un guide sur le CVD, le CSD et le placage

- En quoi le dépôt est-il utile dans la fabrication de circuits intégrés ? Construire les couches essentielles pour les micropuces

- Quels sont les catalyseurs de la croissance des nanotubes de carbone ? Métaux clés pour une synthèse contrôlée