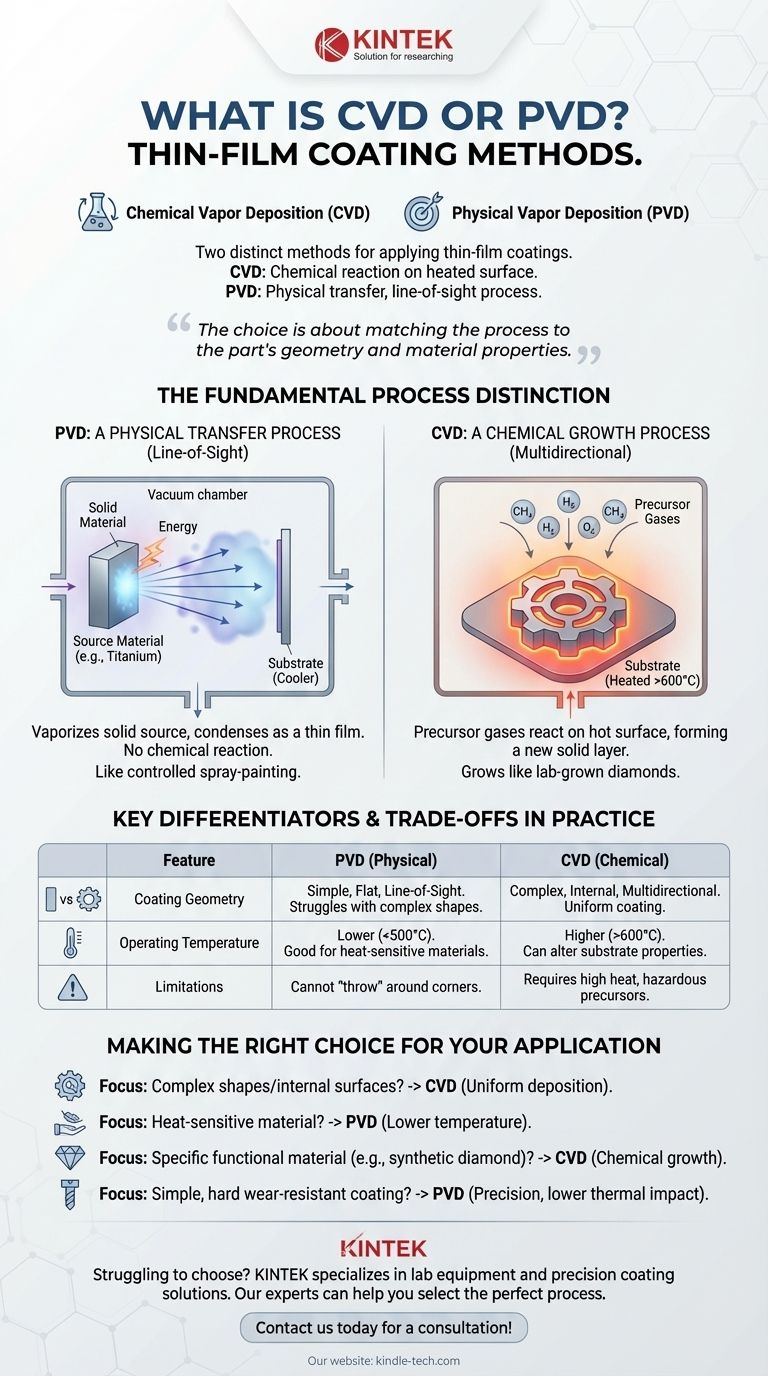

En science et ingénierie des matériaux, le CVD et le PVD sont deux méthodes distinctes pour appliquer des revêtements en couches minces sur un substrat. Le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui réagissent chimiquement sur une surface chauffée pour faire croître une nouvelle couche. En revanche, le dépôt physique en phase vapeur (PVD) est un processus en ligne de mire qui transfère physiquement le matériau d'une source solide vers le substrat sous vide, un peu comme un processus de peinture au pistolet hautement contrôlé.

Le choix entre PVD et CVD ne consiste pas à savoir lequel est "meilleur", mais à adapter le processus à la géométrie et aux propriétés matérielles de la pièce. Le PVD est un processus à basse température et en ligne de mire, idéal pour les formes simples, tandis que le CVD est un processus chimique à haute température qui excelle dans le revêtement uniforme de géométries complexes.

La distinction fondamentale des procédés

À la base, le PVD et le CVD décrivent comment un matériau de revêtement arrive et adhère à la surface d'une pièce. Les noms eux-mêmes révèlent la principale différence : l'un est physique, l'autre chimique.

PVD : Un processus de transfert physique

Le dépôt physique en phase vapeur est un processus "en ligne de mire". Imaginez un matériau source — un bloc solide de titane, par exemple — vaporisé à l'intérieur d'une chambre à vide.

Cette vapeur se déplace ensuite en ligne droite et se condense sur le substrat plus froid, formant un film mince et dense. Aucune réaction chimique ne se produit sur le substrat ; le matériau est simplement déplacé d'un endroit à un autre.

CVD : Un processus de croissance chimique

Le dépôt chimique en phase vapeur est un processus de réaction chimique contrôlée. Un substrat est placé dans une chambre et chauffé, tandis que des gaz précurseurs spécifiques sont introduits.

Ces gaz réagissent sur la surface chaude, se décomposant et formant un nouveau matériau solide qui "croît" sous forme de film sur le substrat. La création de diamants de laboratoire, par exemple, est un exemple classique du processus CVD, où des gaz contenant du carbone construisent une couche de cristal de diamant couche par couche.

Principaux différenciateurs en pratique

Bien que la distinction des procédés soit claire, les conséquences pratiques déterminent quelle méthode convient à une application donnée.

Géométrie et uniformité du revêtement

Le PVD est un processus d'impact en ligne de mire. Cela le rend excellent pour le revêtement de surfaces planes ou d'outils simples, mais il a du mal à revêtir uniformément des formes complexes, des coins vifs ou des canaux internes sans des montages élaborés pour faire pivoter la pièce.

Le CVD, en revanche, est multidirectionnel. Parce qu'il repose sur un gaz qui peut s'écouler et se diffuser, il peut revêtir uniformément toutes les surfaces exposées d'une pièce très complexe, y compris les alésages internes et les caractéristiques complexes.

Température de fonctionnement

C'est l'un des différenciateurs les plus critiques. Les processus CVD nécessitent généralement des températures très élevées (souvent >600°C) pour provoquer les réactions chimiques nécessaires à la surface du substrat.

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses (souvent <500°C). Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter la chaleur élevée du CVD, tels que les aciers trempés, les alliages d'aluminium ou certains plastiques.

Comprendre les compromis

Choisir une technologie de revêtement exige de reconnaître les limitations inhérentes à chaque méthode. Être objectif quant à ces compromis est essentiel pour un résultat réussi.

La contrainte de température du CVD

La chaleur élevée requise pour le CVD peut être une limitation majeure. Elle peut altérer les propriétés du matériau du substrat, comme modifier la dureté d'un outil en acier traité thermiquement. Cela rend le CVD inadapté à de nombreux composants sensibles à la chaleur.

La limitation en ligne de mire du PVD

Le principal inconvénient du PVD est son incapacité à "projeter" le revêtement autour des coins. Si une surface n'est pas directement dans la ligne de mire de la source de vapeur, elle ne sera pas revêtue. Cela limite son utilisation pour les pièces avec des géométries internes complexes.

Gestion des précurseurs et des sous-produits

Le CVD implique souvent des gaz précurseurs volatils, corrosifs ou toxiques. Les réactions chimiques peuvent également produire des sous-produits dangereux qui doivent être gérés et éliminés en toute sécurité, ce qui ajoute de la complexité et des coûts à l'opération.

Faire le bon choix pour votre application

Le choix du processus correct dépend entièrement des contraintes et des objectifs spécifiques de votre projet.

- Si votre objectif principal est de revêtir des formes complexes ou des surfaces internes : le CVD est le choix supérieur en raison de son dépôt uniforme et non en ligne de mire.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur : le PVD est presque toujours le bon choix en raison de ses températures de traitement considérablement plus basses.

- Si votre objectif principal est de créer un matériau fonctionnel spécifique, comme un diamant synthétique : le CVD est la méthode nécessaire, car il construit le matériau par des réactions chimiques précises.

- Si votre objectif principal est un revêtement simple, dur et résistant à l'usure sur un outil de coupe : le PVD est une norme industrielle très efficace et courante pour sa précision et son impact thermique réduit.

En fin de compte, comprendre la différence fondamentale entre le transfert physique du PVD et la croissance chimique du CVD est la clé pour choisir la bonne technologie pour vos objectifs d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique (en ligne de mire) | Réaction chimique (multidirectionnel) |

| Température | Plus basse (<500°C) | Plus élevée (>600°C) |

| Uniformité du revêtement | Idéal pour les surfaces simples et planes | Excellent pour les géométries complexes |

| Idéal pour | Matériaux sensibles à la chaleur, formes simples | Pièces complexes, surfaces internes, synthèse de matériaux |

Vous avez du mal à choisir entre le PVD et le CVD pour votre projet ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de revêtement de précision. Nos experts peuvent vous aider à sélectionner le processus parfait pour améliorer les performances et la durabilité de votre matériau. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température