En fabrication additive, le déliantage est un processus thermique critique qui élimine la "colle" polymère temporaire, ou liant, d'une pièce imprimée. Cette étape purifie l'objet, laissant derrière elle une structure fragile de poudre métallique qui est préparée pour l'étape finale de frittage, où elle sera fusionnée en un composant métallique solide.

Le déliantage est le pont essentiel et délicat entre l'impression d'une pièce et la création d'un objet métallique solide. Son but est de brûler soigneusement l'agent liant sans déformer ou endommager la géométrie fragile de la pièce, préparant ainsi le terrain pour la densification finale.

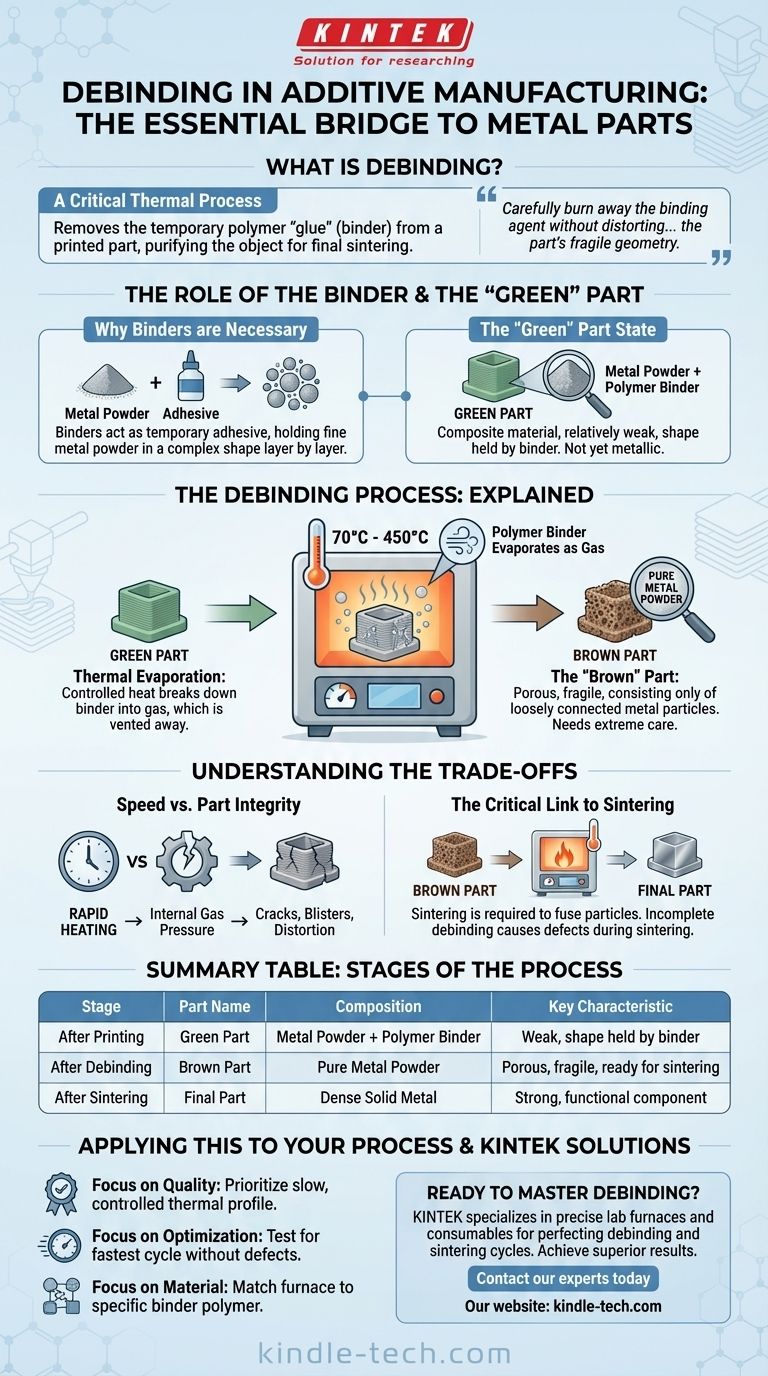

Le rôle du liant et de la pièce "verte"

De nombreux processus de fabrication additive métallique, tels que le jet de liant, ne font pas fondre directement la poudre métallique. Au lieu de cela, ils utilisent une stratégie différente pour construire l'objet initial.

Pourquoi les liants sont nécessaires

Les poudres métalliques fines ne peuvent pas maintenir une forme complexe par elles-mêmes. Un liant, généralement un polymère, est mélangé à la poudre métallique ou déposé sélectivement pour agir comme un adhésif temporaire, collant les particules métalliques ensemble couche par couche.

L'état de la pièce "verte"

L'objet qui sort directement de l'imprimante est appelé une pièce "verte". C'est un matériau composite, composé de poudre métallique maintenue dans sa forme désirée par le liant polymère. À ce stade, la pièce est relativement faible et n'a pas encore atteint ses propriétés métalliques finales.

Le processus de déliantage expliqué

Pour transformer la pièce verte en un objet métallique solide, le liant doit être complètement retiré. C'est le seul but de l'étape de déliantage.

L'objectif : Poudre métallique pure

L'objectif est d'éliminer tous les composés organiques (le liant) de la pièce, ne laissant que la poudre métallique. C'est une étape de purification cruciale.

Comment ça marche : Évaporation thermique

La pièce verte est placée dans un four spécialisé. La température est ensuite augmentée soigneusement et lentement, généralement entre 70°C et 450°C. Cette chaleur contrôlée décompose le liant polymère, le faisant s'évaporer sous forme de gaz. Ce gaz est ensuite évacué, souvent condensé et capturé pour éviter la contamination.

L'état de la pièce "brune"

Une fois le liant entièrement retiré, la pièce est appelée pièce "brune". Elle est alors extrêmement poreuse et fragile, composée uniquement de particules métalliques faiblement connectées. Elle doit être manipulée avec une extrême prudence avant de passer à l'étape finale.

Comprendre les compromis

Le déliantage est un équilibre délicat. Précipiter le processus ou ne pas contrôler les paramètres peut facilement ruiner la pièce.

Vitesse vs. Intégrité de la pièce

Le compromis le plus important se situe entre la vitesse du processus et l'intégrité structurelle de la pièce. Si la pièce est chauffée trop rapidement, le liant s'évaporera rapidement, créant une pression de gaz interne. Cette pression peut provoquer des fissures, des cloques ou une distorsion complète, rendant la pièce inutilisable. Une rampe de chauffage lente et précise est essentielle pour le succès.

Le lien critique avec le frittage

Le déliantage ne crée pas la pièce finale ; il ne fait que la préparer. La pièce "brune" fragile n'a aucune résistance fonctionnelle. Elle doit immédiatement subir un frittage, où elle est chauffée à une température beaucoup plus élevée (juste en dessous du point de fusion du métal) pour fusionner les particules métalliques en un composant dense et solide. Un déliantage incomplet entraînera une contamination et des défauts pendant la phase de frittage.

Application à votre processus

Le succès de votre pièce métallique finale dépend fortement d'un cycle de déliantage correctement exécuté.

- Si votre objectif principal est la qualité et le rendement des pièces : Privilégiez un profil thermique lent et contrôlé pour vous assurer que le liant peut s'échapper sans provoquer de contraintes internes ou de fissuration.

- Si votre objectif principal est l'optimisation du processus : Votre objectif devrait être de trouver le cycle de déliantage le plus rapide possible qui n'introduit pas de défauts, ce qui nécessite des tests et une validation minutieux.

- Si votre objectif principal est la compatibilité des matériaux : Assurez-vous toujours que votre four de déliantage et votre profil de température sont correctement adaptés au liant polymère spécifique utilisé dans votre matériau d'impression.

En fin de compte, la maîtrise du déliantage est fondamentale pour produire des pièces métalliques fiables et de haute qualité grâce à la fabrication additive basée sur liant.

Tableau récapitulatif :

| Étape | Nom de la pièce | Composition | Caractéristique clé |

|---|---|---|---|

| Après impression | Pièce verte | Poudre métallique + Liant polymère | Faible, forme maintenue par le liant |

| Après déliantage | Pièce brune | Poudre métallique pure | Poreuse, fragile, prête pour le frittage |

| Après frittage | Pièce finale | Métal solide dense | Composant solide et fonctionnel |

Prêt à maîtriser le processus de déliantage ?

La production de pièces métalliques de haute qualité nécessite un traitement thermique précis. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables dont vous avez besoin pour perfectionner vos cycles de déliantage et de frittage. Nos fours offrent le contrôle précis de la température essentiel pour éliminer les liants sans endommager vos pièces.

Laissez-nous vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et assurer le succès de votre processus de fabrication additive.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quel rôle joue une centrifugeuse de laboratoire dans la production d'acide succinique ? Guide essentiel de séparation solide-liquide

- Quelle est la durée de la pyrolyse lente ? Un processus délibérément long pour un rendement maximal de biochar

- Quel est le produit de la pyrolyse plasma ? Un gaz de synthèse propre et des scories inertes à partir des déchets

- Quelle est la température de frittage la plus élevée ? La réponse dépend de votre matériau

- Quelle est la différence entre la pulvérisation cathodique et le placage ionique ? Choisissez la bonne méthode PVD pour votre application

- Quel est un exemple de pyrolyse rapide ? Conversion de la biomasse en bio-huile en moins de 2 secondes

- Comment fonctionne un système de pyrolyse ? Transformer les déchets en carburant et en produits chimiques

- Quelles sont les applications les plus courantes de l'IRTF ? Identifier les matériaux, des polymères aux produits pharmaceutiques