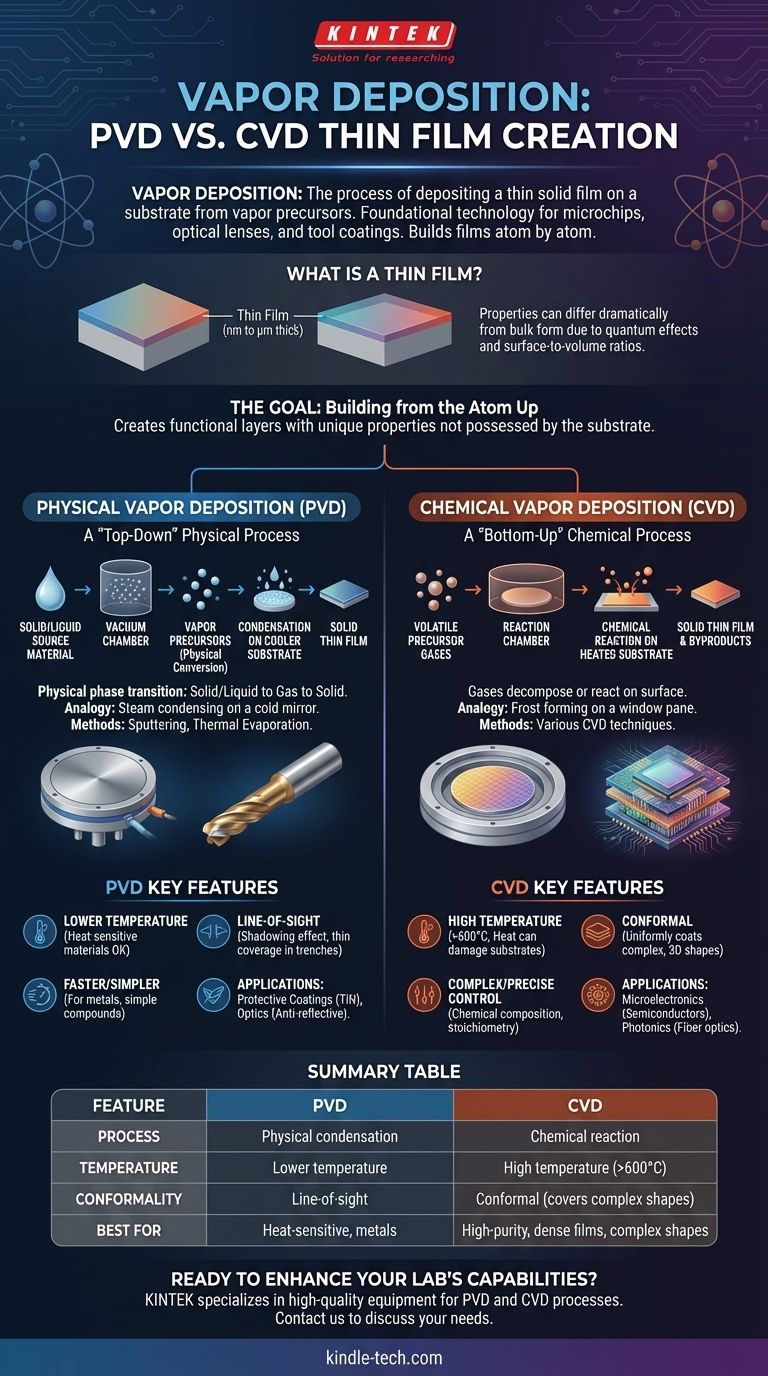

En science des matériaux et dans l'industrie manufacturière, le processus de dépôt d'un film solide mince sur un substrat à partir de précurseurs gazeux est largement connu sous le nom de dépôt en phase vapeur. Cette technologie fondamentale implique le transport de matière en phase gazeuse et sa condensation ou sa réaction sur une surface, construisant une couche de film couche par couche. C'est le processus central derrière la création de microcircuits, de lentilles optiques avancées et de revêtements d'outils durables.

Le concept central à saisir est que le dépôt en phase vapeur n'est pas une technique unique, mais une famille de processus divisée en deux catégories principales : le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD). Le choix entre les deux dépend si le film est formé par un processus de condensation physique ou une réaction chimique à la surface du substrat.

L'Objectif Fondamental : Construire à partir de l'Atome

À la base, le dépôt en phase vapeur est une forme de fabrication additive à l'échelle atomique ou moléculaire. L'objectif est de créer une couche fonctionnelle possédant des propriétés que le substrat sous-jacent ne possède pas.

Qu'est-ce qu'un « Film Mince » ?

Un film mince est une couche de matériau allant de quelques nanomètres (quelques dizaines d'atomes d'épaisseur) à plusieurs micromètres.

Les propriétés d'un matériau dans un film mince peuvent être radicalement différentes de ses propriétés sous forme massive en raison des effets quantiques et des rapports surface/volume.

Le Rôle du Substrat et de la Vapeur

Le substrat est le matériau ou l'objet qui est revêtu. Il sert de fondation sur laquelle le film est construit.

Les précurseurs gazeux sont les blocs de construction gazeux. Ils sont créés soit en transformant une source solide ou liquide en gaz (PVD), soit en utilisant des produits chimiques intrinsèquement gazeux (CVD).

Les Deux Piliers du Dépôt en Phase Vapeur : PVD et CVD

Comprendre la distinction entre PVD et CVD est essentiel, car ils fonctionnent selon des principes fondamentalement différents et sont adaptés à des applications différentes.

Dépôt Physique en Phase Vapeur (PVD) : Un Processus Physique « Descendant »

Dans le PVD, un matériau source solide ou liquide est physiquement converti en vapeur, généralement à l'intérieur d'une chambre à vide.

Cette vapeur voyage ensuite et se condense sur un substrat plus froid, formant le film solide. Il s'agit d'une transition de phase directe de solide/liquide à gaz puis de retour à solide.

Une analogie simple est la façon dont la vapeur d'eau d'une douche chaude se condense en un film d'eau liquide sur la surface d'un miroir froid. Les méthodes PVD courantes comprennent la pulvérisation cathodique (sputtering) et l'évaporation thermique.

Dépôt Chimique en Phase Vapeur (CVD) : Un Processus Chimique « Ascendant »

Dans le CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction.

Ces gaz se décomposent ou réagissent entre eux à la surface d'un substrat chauffé, laissant derrière eux un film solide comme sous-produit de la réaction chimique.

Pensez à la façon dont le givre se forme sur une vitre. La vapeur d'eau dans l'air ne gèle pas simplement sur la vitre ; elle subit un changement de phase et cristallise d'une manière structurée en raison de la surface froide et des conditions atmosphériques.

Comprendre les Compromis Critiques

Aucune méthode n'est universellement supérieure. Le choix correct dépend entièrement du matériau, du substrat et du résultat souhaité.

Température et Compatibilité du Substrat

Le CVD nécessite généralement des températures très élevées (souvent >600°C) pour provoquer les réactions chimiques nécessaires à la surface du substrat. Cette chaleur peut facilement endommager les substrats sensibles comme les plastiques ou les composants électroniques entièrement assemblés.

Le PVD est un processus à température beaucoup plus basse. Puisqu'il repose sur la condensation, il peut être utilisé pour revêtir une gamme beaucoup plus large de matériaux sensibles à la chaleur.

Qualité du Film et Conformité

Le CVD excelle dans la création de films hautement purs, denses et conformes. Parce que les gaz précurseurs peuvent circuler autour d'un objet, le CVD peut revêtir uniformément des formes tridimensionnelles complexes avec une grande précision.

Le PVD est fondamentalement un processus de ligne de visée. Le matériau vaporisé voyage en ligne droite, ce qui peut créer un effet d'« ombrage » et entraîner une couverture mince ou inexistante à l'arrière d'un objet ou à l'intérieur de tranchées profondes.

Complexité du Processus et Taux de Dépôt

Les processus PVD peuvent parfois être plus rapides et mécaniquement plus simples, en particulier pour le dépôt de métaux purs ou de composés simples.

Le CVD implique la gestion de chimies gazeuses complexes, de débits et de températures élevées, ce qui peut augmenter les coûts d'exploitation et les préoccupations de sécurité. Cependant, il offre un contrôle précis sur la composition chimique du film.

Pourquoi ce Processus est Fondamental pour la Technologie Moderne

Le dépôt en phase vapeur n'est pas une technique de laboratoire obscure ; c'est une étape de fabrication critique dans presque toutes les industries de haute technologie.

En Microélectronique

La fabrication de semi-conducteurs dépend entièrement du dépôt en phase vapeur. Il est utilisé pour créer les couches alternées de matériaux conducteurs, isolants et semi-conducteurs qui forment les transistors et les circuits sur une tranche de silicium.

Pour les Revêtements Protecteurs

Les revêtements durs et résistants à l'usure, tels que le Nitrure de Titane (TiN) sur les forets et les outils de coupe, sont appliqués à l'aide du PVD. Cela prolonge considérablement la durée de vie et les performances de l'outil.

En Optique et Photonique

Les revêtements antireflets sur les lunettes et les objectifs d'appareils photo sont créés en utilisant le PVD pour déposer des couches précises de matériaux avec des indices de réfraction spécifiques. Le CVD est utilisé pour fabriquer le verre ultra-pur destiné aux câbles à fibre optique.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode de dépôt correcte nécessite de faire correspondre les capacités du processus à l'exigence principale de votre application.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir une couche métallique simple : Le PVD est souvent le choix le plus direct et le plus approprié en raison de ses températures de traitement plus basses.

- Si votre objectif principal est de créer un film hautement pur, dense et uniforme sur une forme complexe : Le CVD est supérieur pour sa capacité à produire des revêtements conformes grâce à des réactions chimiques.

- Si votre objectif principal est de régler précisément une composition chimique ou une structure cristalline spécifique : Le CVD offre généralement un contrôle plus précis sur la stœchiométrie et les propriétés du film final.

En fin de compte, comprendre la différence fondamentale entre la condensation physique et la réaction chimique est la clé pour tirer parti de la technologie des films minces pour toute application.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Processus | Condensation physique de la vapeur | Réaction chimique sur le substrat |

| Température | Température plus basse | Haute température (>600°C) |

| Conformité du Revêtement | Ligne de visée | Conforme (couvre les formes complexes) |

| Idéal Pour | Substrats sensibles à la chaleur, métaux | Films de haute pureté, denses, formes complexes |

Prêt à améliorer les capacités de votre laboratoire grâce au dépôt de films minces de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les processus PVD et CVD. Que vous travailliez avec des matériaux sensibles à la chaleur ou que vous ayez besoin de revêtements conformes pour des composants complexes, nos solutions offrent des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de dépôt de films minces de votre laboratoire !

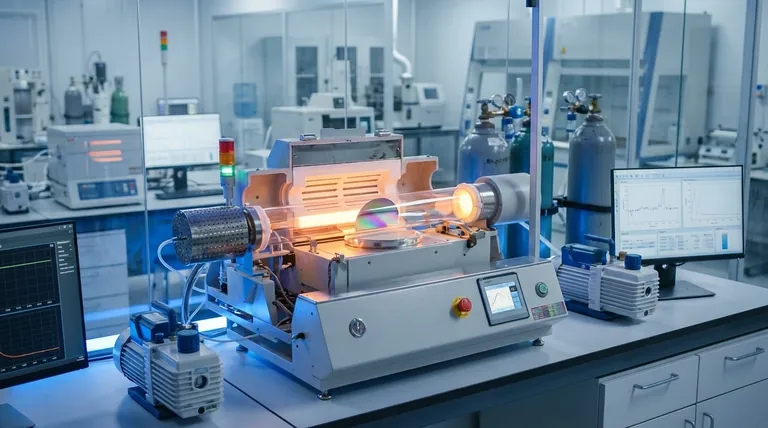

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux