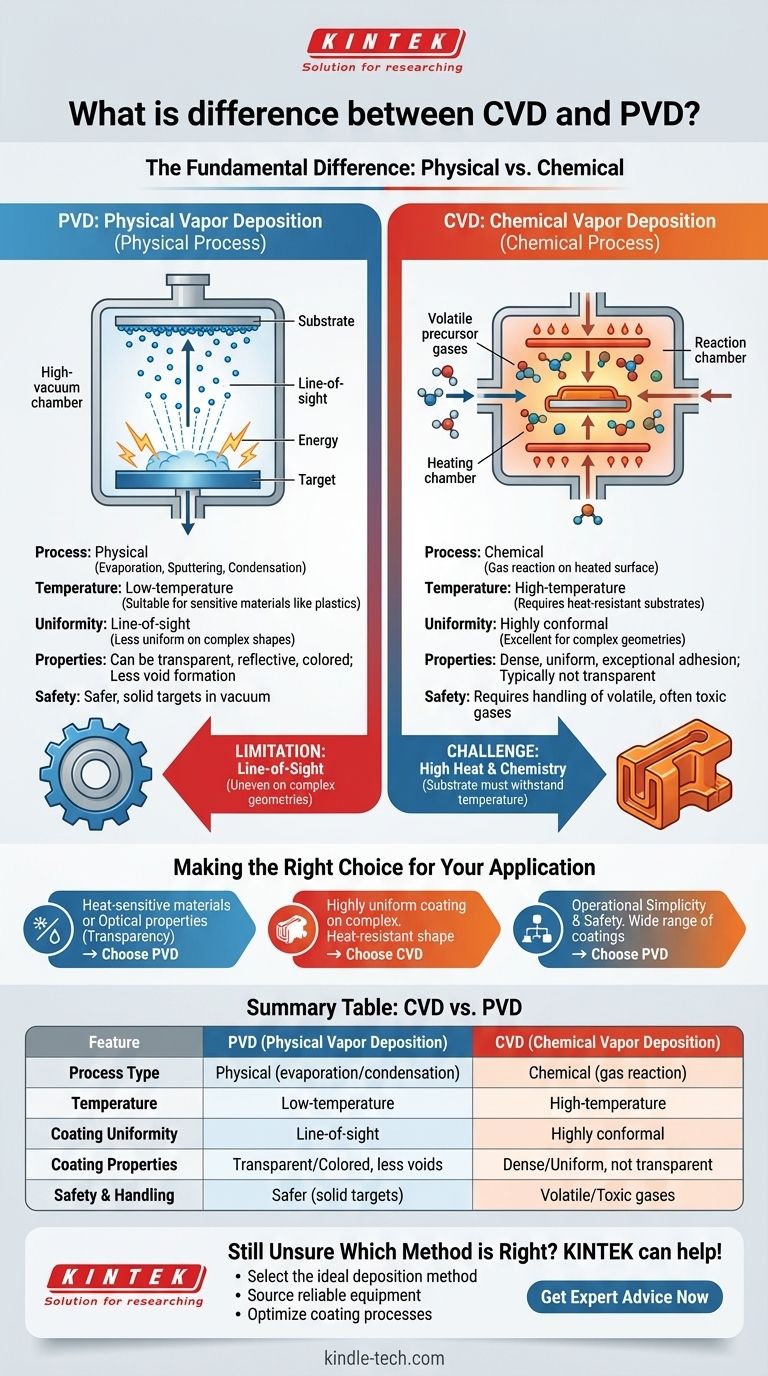

La différence fondamentale entre le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt Physique en Phase Vapeur (PVD) réside dans la manière dont le matériau de revêtement atteint la surface cible. Le PVD est un processus physique, impliquant souvent l'évaporation d'un matériau solide sous vide, qui se condense ensuite sur le substrat. En revanche, le CVD est un processus chimique où les gaz précurseurs réagissent à la surface du substrat pour former le film désiré.

Bien que le CVD et le PVD créent tous deux des revêtements en couches minces au niveau atomique, le choix entre les deux se résume à un simple compromis. Le processus physique du PVD est à plus basse température et plus polyvalent pour les matériaux sensibles, tandis que le processus chimique du CVD excelle dans la création de revêtements très uniformes sur des formes complexes, à condition que le substrat puisse supporter la chaleur.

Le processus fondamental : Physique vs Chimique

Les noms eux-mêmes révèlent la distinction principale. Une méthode repose sur la physique des changements de phase (solide à gaz à solide), tandis que l'autre repose sur des réactions chimiques contrôlées.

Comment fonctionne le PVD (un processus physique)

Le dépôt physique en phase vapeur est fondamentalement une technique en "ligne de visée".

Dans une chambre à vide poussé, un matériau source solide (la "cible") est bombardé d'énergie, ce qui le fait se vaporiser ou se sublimer directement en gaz.

Ces atomes ou molécules gazeux traversent le vide et se condensent sur le substrat plus froid, formant un film mince et solide. Considérez-le comme un processus de "peinture au pistolet" atomique très contrôlé.

Comment fonctionne le CVD (un processus chimique)

Le dépôt chimique en phase vapeur est un processus de "construction" d'un revêtement par chimie de surface.

Des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat, qui est généralement chauffé à des températures élevées.

La chaleur énergise les gaz, les faisant réagir ou se décomposer à la surface du substrat, laissant derrière eux un film solide du matériau désiré. Cette méthode "fait croître" le revêtement uniformément sur toutes les surfaces exposées.

Facteurs de différenciation clés

Cette différence fondamentale de processus — physique versus chimique — conduit à des distinctions critiques en termes d'application, de température et de propriétés finales du revêtement.

Température de fonctionnement et sensibilité du substrat

Le PVD est un processus à basse température. Parce qu'il ne dépend pas de la chaleur pour provoquer une réaction chimique, il peut être utilisé pour revêtir des matériaux sensibles à la chaleur comme les plastiques ou certains alliages sans les endommager.

Le CVD nécessite généralement des températures très élevées (souvent plusieurs centaines de degrés Celsius) pour initier et maintenir les réactions chimiques nécessaires à la surface du substrat. Cela limite son utilisation aux matériaux capables de supporter des contraintes thermiques importantes.

Propriétés du revêtement et adhérence

Les revêtements PVD présentent souvent moins de formation de vides et peuvent être conçus pour des propriétés optiques spécifiques, notamment la transparence, la réflectivité et la couleur.

Les revêtements CVD, parce qu'ils sont développés par une réaction chimique, sont exceptionnellement conformes, ce qui signifie qu'ils peuvent revêtir des formes complexes et des surfaces internes avec une excellente uniformité. Cependant, ils ne sont généralement pas transparents.

Manipulation des matériaux et sécurité

Le PVD est un processus mécaniquement plus simple et plus sûr. Il implique un matériau source solide sous vide, éliminant le besoin de produits chimiques dangereux.

Le CVD repose sur des gaz précurseurs volatils, et souvent toxiques ou corrosifs. Cela nécessite un équipement plus complexe et des protocoles de sécurité stricts pour la manipulation et l'élimination.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix optimal est entièrement dicté par les contraintes de votre projet et le résultat souhaité.

La limitation du PVD : la ligne de visée

Le principal inconvénient du PVD est sa nature en ligne de visée. Tout comme la peinture en aérosol, il a du mal à revêtir uniformément des géométries complexes ou l'intérieur de trous profonds. Les zones qui ne sont pas directement face au matériau source recevront un revêtement beaucoup plus fin, voire aucun.

Le défi du CVD : chaleur et chimie

Les températures élevées requises pour le CVD peuvent être sa plus grande limitation, disqualifiant immédiatement tout substrat qui ne peut pas supporter la chaleur sans se déformer ou se dégrader. De plus, la compatibilité entre les gaz précurseurs et le matériau du substrat est essentielle pour assurer une croissance correcte du film.

Faire le bon choix pour votre application

Votre décision doit être guidée par le matériau de votre substrat, la géométrie de la pièce à revêtir et les propriétés finales que vous devez obtenir.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir des propriétés optiques spécifiques (comme la transparence) : Le PVD est le choix définitif en raison de ses températures de fonctionnement plus basses et de la polyvalence des matériaux.

- Si votre objectif principal est de créer un revêtement très uniforme et dense sur une forme complexe qui peut supporter une chaleur élevée : Le CVD est la méthode idéale, car son processus de réaction chimique garantit que toutes les surfaces sont revêtues uniformément.

- Si votre objectif principal est la simplicité opérationnelle, la sécurité et une large gamme de revêtements métalliques ou céramiques : Le PVD offre une voie plus simple et moins dangereuse pour produire des films de haute qualité.

En fin de compte, comprendre le mécanisme fondamental — condensation physique versus croissance chimique — est la clé pour sélectionner la technologie de dépôt la plus efficace pour votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Physique (évaporation/condensation) | Chimique (réaction gazeuse) |

| Température | Basse température (convient aux matériaux sensibles à la chaleur) | Haute température (nécessite des substrats résistants à la chaleur) |

| Uniformité du revêtement | En ligne de visée (moins uniforme sur les formes complexes) | Très conforme (excellent pour les géométries complexes) |

| Propriétés du revêtement | Peut être transparent, réfléchissant ou coloré ; moins de formation de vides | Dense et uniforme ; généralement non transparent |

| Sécurité et manipulation | Plus sûr (cibles solides, environnement sous vide) | Nécessite la manipulation de gaz volatils, souvent toxiques |

Toujours incertain quant à la méthode de dépôt adaptée à votre projet ?

Choisir entre le CVD et le PVD peut être complexe, mais vous n'avez pas à prendre cette décision seul. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur les technologies de dépôt de couches minces.

Nous pouvons vous aider à :

- Sélectionner la méthode de dépôt idéale pour votre substrat spécifique et vos exigences d'application

- Trouver des équipements CVD et PVD fiables qui répondent à vos besoins de recherche ou de production

- Optimiser vos processus de revêtement pour des résultats et une efficacité supérieurs

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter des exigences de votre projet et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire.

Obtenez des conseils d'experts dès maintenant

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur