La pulvérisation cathodique magnétron à courant continu (CC) est un processus de dépôt physique en phase vapeur (PVD) utilisé pour créer des couches minces uniformes et de haute qualité. Il fonctionne en générant un plasma dans le vide et en utilisant une combinaison d'un champ électrique statique et d'un champ magnétique pour bombarder un matériau source (la "cible") avec des ions. Ce bombardement déloge les atomes de la cible, qui se déplacent ensuite et se condensent sur un substrat pour former le revêtement désiré.

La caractéristique distinctive de la pulvérisation cathodique magnétron est l'utilisation d'un champ magnétique pour piéger les électrons près du matériau cible. Cet ajout apparemment simple augmente considérablement l'efficacité du plasma, conduisant à des taux de dépôt significativement plus élevés et à un meilleur contrôle du processus par rapport aux techniques de pulvérisation de base.

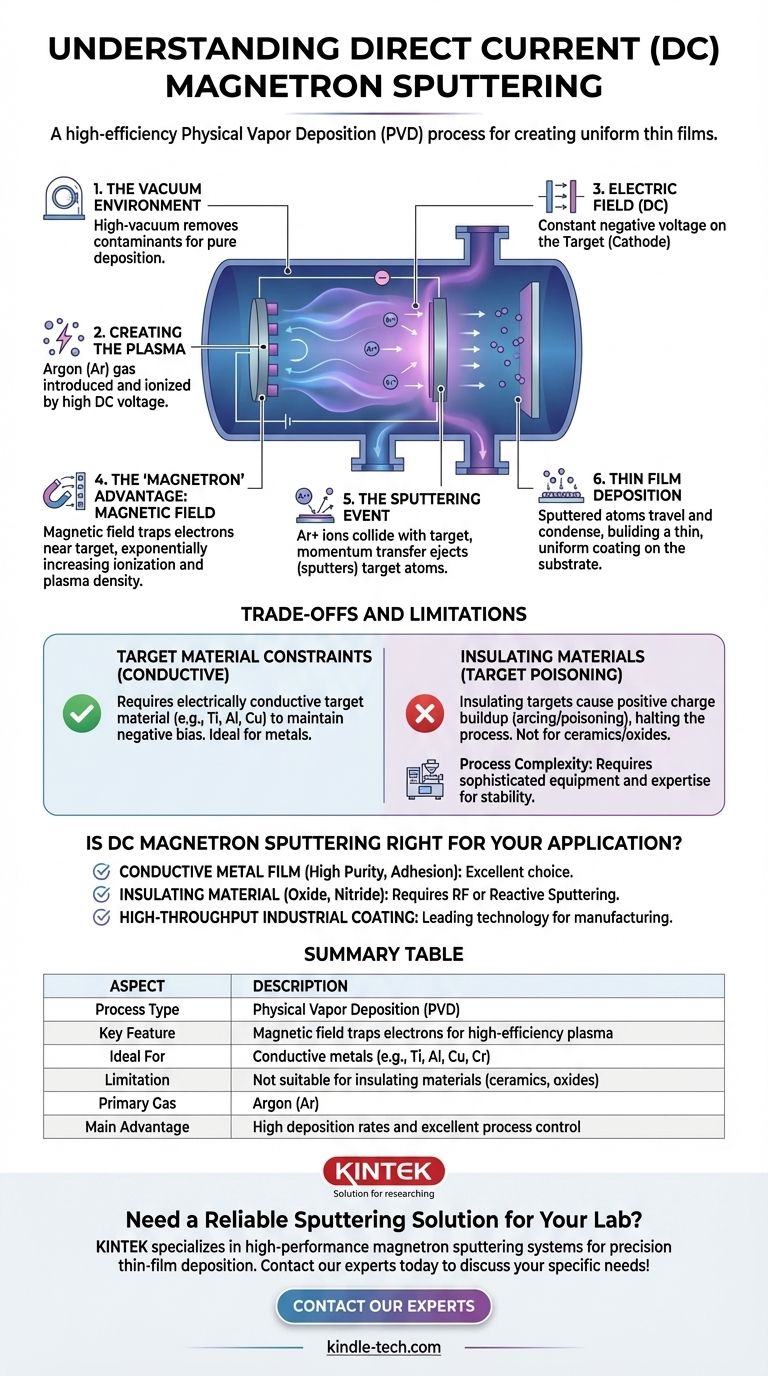

Déconstruction du processus de pulvérisation cathodique

Pour comprendre la pulvérisation cathodique magnétron à courant continu, il est préférable de la décomposer en ses étapes fondamentales. Chaque étape joue un rôle critique dans la qualité finale de la couche mince.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre scellée sous vide poussé. L'élimination de l'air et des autres gaz est essentielle pour éviter la contamination du film et permettre aux atomes pulvérisés de se déplacer librement de la cible au substrat.

Création du plasma

Une fois le vide atteint, une petite quantité de gaz inerte — le plus souvent de l'argon (Ar) — est introduite dans la chambre à basse pression. Une tension continue élevée est ensuite appliquée entre deux électrodes : la cathode (qui est la cible) et l'anode. Cette haute tension ionise le gaz argon, arrachant des électrons aux atomes d'argon et créant un mélange d'ions argon positifs (Ar+) et d'électrons libres. Ce gaz ionisé est le plasma, souvent visible sous forme de lueur caractéristique.

Le rôle du champ électrique (CC)

L'aspect "courant continu" signifie qu'une tension négative constante est appliquée au matériau cible (la cathode). Les ions argon chargés positivement dans le plasma sont naturellement accélérés par ce champ électrique et attirés agressivement vers la cible chargée négativement.

L'avantage du 'Magnétron' : Le champ magnétique

C'est l'innovation clé. Un champ magnétique permanent puissant est positionné derrière la cible. Ce champ magnétique n'affecte pas directement les ions argon lourds, mais il a un effet profond sur les électrons légers et chargés négativement.

Le champ piège ces électrons dans une trajectoire cycloïdale près de la face de la cible. En les forçant à parcourir un chemin beaucoup plus long au lieu de s'échapper, la probabilité qu'ils entrent en collision et ionisent les atomes d'argon neutres augmente de façon exponentielle. Cela crée un plasma beaucoup plus dense et intense précisément là où il est nécessaire — juste devant la cible.

L'événement de pulvérisation

Le nuage dense d'ions argon positifs, accélérés par le champ électrique, entre en collision avec la surface de la cible avec une énergie significative. Chaque collision agit comme un choc de billes microscopique, transférant l'élan et éjectant, ou "pulvérisant", des atomes du matériau cible.

Dépôt de couches minces

Ces atomes neutres nouvellement libérés du matériau cible se déplacent en ligne droite à travers l'environnement à basse pression. Lorsqu'ils rencontrent le substrat (l'objet à revêtir), ils se condensent à sa surface, formant progressivement une couche mince et uniforme.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique magnétron à courant continu n'est pas une solution universelle. Son mécanisme de base impose des contraintes spécifiques qu'il est essentiel de comprendre.

Contraintes liées au matériau cible

La principale limitation de la méthode CC est que le matériau cible doit être électriquement conducteur. Une charge négative constante doit être maintenue sur la cible pour attirer les ions positifs.

Si vous tentez de pulvériser un matériau isolant ou diélectrique (comme une céramique ou un oxyde), la charge positive des ions arrivants s'accumule rapidement à la surface de la cible. Cet effet, connu sous le nom d'empoisonnement de la cible ou d'arc, neutralise la polarisation négative et arrête efficacement le processus de pulvérisation.

Complexité du processus

Les systèmes de pulvérisation cathodique magnétron sont des équipements sophistiqués. Ils nécessitent des pompes à vide poussé, des régulateurs de débit de gaz précis, des alimentations CC haute tension et des réseaux magnétiques soigneusement conçus. L'obtention d'un processus stable et reproductible exige une expertise et un contrôle significatifs.

La pulvérisation cathodique magnétron à courant continu est-elle adaptée à votre application ?

La décision d'utiliser cette technique dépend entièrement de vos exigences en matière de matériaux et de vos objectifs de production.

- Si votre objectif principal est de déposer un film métallique conducteur avec une pureté élevée et une bonne adhérence : La pulvérisation cathodique magnétron à courant continu est un choix standard de l'industrie, efficace et très fiable pour des matériaux comme le titane, l'aluminium, le cuivre ou le chrome.

- Si votre objectif principal est de déposer un matériau isolant comme un oxyde ou un nitrure : Vous devrez vous tourner vers des techniques autres que la pulvérisation CC, comme la pulvérisation RF (radiofréquence) ou la pulvérisation réactive, qui sont conçues pour surmonter le problème de l'accumulation de charge.

- Si votre objectif principal est le revêtement industriel à haut débit : Les taux de dépôt élevés et l'évolutivité de la pulvérisation cathodique magnétron en font une technologie de pointe pour les applications de fabrication, telles que le revêtement de verre architectural ou la production de microélectronique.

Comprendre les principes de l'amélioration du plasma par le champ magnétique est la clé pour tirer parti de cette puissante technologie de dépôt de couches minces.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Caractéristique clé | Le champ magnétique piège les électrons pour un plasma à haute efficacité |

| Idéal pour | Métaux conducteurs (ex : Ti, Al, Cu, Cr) |

| Limitation | Ne convient pas aux matériaux isolants (céramiques, oxydes) |

| Gaz principal utilisé | Argon (Ar) |

| Avantage principal | Taux de dépôt élevés et excellent contrôle du processus |

Besoin d'une solution de pulvérisation fiable pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique magnétron conçus pour le dépôt de couches minces de précision. Que vous travailliez avec des métaux conducteurs ou que vous exploriez des matériaux avancés, notre expertise vous garantit l'équipement adapté pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut améliorer vos capacités de recherche et de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision