Fondamentalement, un revêtement de four est un bouclier protecteur. C'est une couche de matériau résistant à la chaleur qui remplit trois fonctions essentielles : contenir les matériaux traités, protéger la structure du four contre les dommages et isoler le système pour maintenir des températures élevées de manière efficace et sûre. Sans lui, un four à haute température ne pourrait pas fonctionner.

Le revêtement de four est la barrière sacrificielle critique qui permet à un four de fonctionner. Il est intentionnellement conçu pour résister à des conditions extrêmes — chaleur, attaque chimique et érosion physique — afin que la structure du four, beaucoup plus coûteuse et complexe, n'ait pas à le faire.

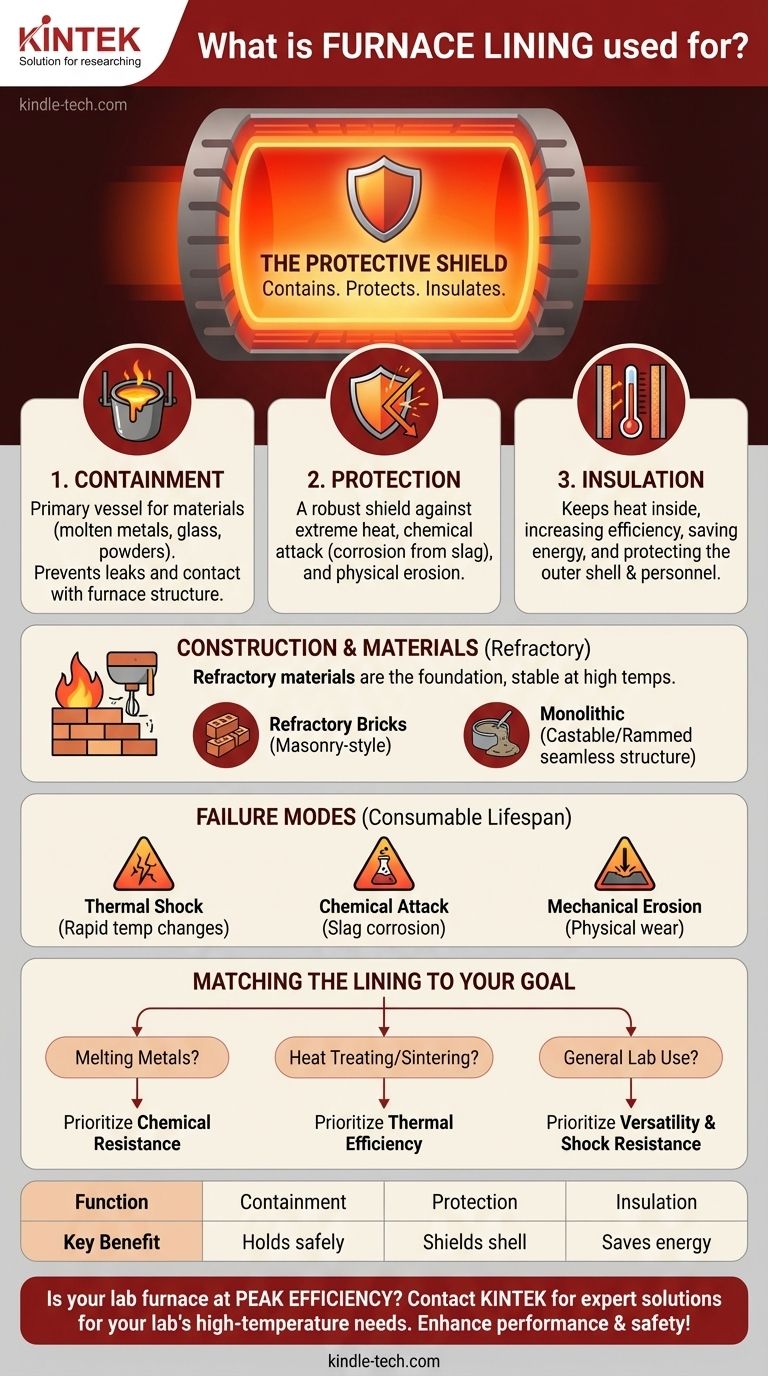

Les fonctions principales d'un revêtement de four

Un revêtement de four n'est pas seulement une couche passive ; c'est un composant actif du système responsable du confinement, de la protection et de la gestion thermique. Ses performances dictent l'efficacité, la sécurité et la durée de vie opérationnelle du four.

Confinement des matériaux de procédé

La tâche la plus fondamentale du revêtement est de servir de récipient primaire. Il contient directement les matériaux chauffés, qui peuvent aller des métaux et verres en fusion aux poudres et céramiques solides.

Cette fonction empêche le matériau traité de fuir ou d'entrer en contact avec des composants structurels ou électriques sensibles, tels que la bobine en cuivre d'un four à induction.

Protection contre les conditions extrêmes

Les fours fonctionnent à des températures qui peuvent facilement faire fondre leurs propres enveloppes en acier. Le revêtement sert de bouclier robuste contre plusieurs formes d'agression.

Il offre une protection thermique en résistant à la chaleur extrême et aux changements rapides de température. Il offre également une protection chimique, résistant à la corrosion causée par des sous-produits comme les scories en fusion, et une protection physique contre l'érosion causée par le mouvement des matériaux à l'intérieur du four.

Isolation thermique et efficacité

La capacité d'un revêtement à maintenir la chaleur à l'intérieur du four est cruciale pour la performance. Cette isolation garantit que l'énergie est utilisée pour chauffer le matériau, et non perdue dans l'environnement environnant.

Une isolation efficace réduit les coûts énergétiques, permet un contrôle plus précis de la température et protège le corps extérieur du four ainsi que le personnel à proximité de la chaleur extrême.

Comment sont construits les revêtements de four

Le terme « revêtement » peut désigner plusieurs formes et matériaux différents, chacun étant choisi en fonction de l'application et de la conception spécifiques du four. Le matériau utilisé est toujours un réfractaire, ce qui signifie qu'il est physiquement et chimiquement stable à haute température.

Le rôle des matériaux réfractaires

Les matériaux réfractaires sont le fondement de tout revêtement. Ils peuvent être des formes préformées comme des briques réfractaires, qui sont maçonnées ensemble dans une construction de type maçonnerie.

Ils peuvent également être monolithiques, ce qui signifie qu'ils sont installés comme une seule structure sans couture. Ceci est réalisé en utilisant des ciments coulables, des mélanges de pilonnage plastiques ou des poudres sèches qui sont compactées et frittées en place.

Méthodes d'installation courantes

La méthode d'installation d'un revêtement dépend de la taille et du type du four.

- Maçonnerie : La construction brique par brique est courante dans les grands fours à fonctionnement continu.

- Moulage dans le four : Les matériaux monolithiques sont souvent tassés ou pilonnés directement à l'intérieur de la paroi du four, soit manuellement, soit à l'aide de machines.

- Moulage hors du four : Pour certains fours plus petits, le revêtement peut être formé dans un moule, pré-cuit pour la résistance, puis inséré dans le four.

Comprendre les compromis : pourquoi les revêtements échouent

Un revêtement de four est un composant consommable avec une durée de vie limitée. Comprendre ses modes de défaillance est essentiel pour un fonctionnement sûr et efficace du four, car la défaillance du revêtement peut être catastrophique.

Choc thermique

Les changements rapides de température sont un ennemi principal des revêtements réfractaires. Un chauffage ou un refroidissement trop rapide peut provoquer la formation de fissures, compromettant l'intégrité structurelle et la fonction protectrice du revêtement.

Attaque chimique

Les matériaux traités, en particulier en métallurgie, peuvent créer des sous-produits agressifs comme les scories. Ces scories peuvent réagir chimiquement avec le matériau réfractaire, le corrodant et « rongeant » le revêtement avec le temps.

Érosion mécanique

Le mouvement physique du métal en fusion, la charge de nouveau matériau, ou même le flux de gaz chauds peuvent user physiquement la surface du revêtement. Cette érosion amincit lentement la couche protectrice, nécessitant éventuellement une réparation ou un remplacement.

Adapter le revêtement à votre objectif

Le bon revêtement dépend entièrement de l'objectif du four. Le choix du matériau et de la méthode de construction implique de trouver un équilibre entre durabilité, coût et performance thermique pour le procédé industriel spécifique.

- Si votre objectif principal est la fusion de métaux : Vous avez besoin d'un revêtement avec une résistance supérieure à l'attaque chimique des scories et un excellent confinement des liquides à haute température.

- Si votre objectif principal est le traitement thermique ou le frittage de céramiques : Vous avez besoin d'un revêtement qui assure l'efficacité thermique, fournit une chaleur uniforme et empêche toute contamination chimique des pièces finies.

- Si votre objectif principal est l'utilisation générale en laboratoire : Vous avez besoin d'un revêtement polyvalent capable de résister au choc thermique des cycles fréquents de chauffage et de refroidissement lors de différentes expériences.

En fin de compte, le revêtement de four n'est pas seulement un accessoire ; c'est le composant essentiel qui rend les procédés industriels à haute température à la fois possibles et sûrs.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Confinement | Maintient les matériaux de procédé en sécurité à l'intérieur du four. |

| Protection | Protège la paroi du four contre la chaleur, les produits chimiques et l'érosion. |

| Isolation | Maintient des températures élevées efficacement, économisant de l'énergie. |

Votre four de laboratoire fonctionne-t-il à son efficacité et à sa sécurité maximales ? Le bon revêtement de four est essentiel pour protéger votre équipement et garantir des résultats constants. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour les besoins à haute température de votre laboratoire. Laissez nos spécialistes vous aider à choisir le matériau de revêtement idéal pour votre application spécifique — de la fusion des métaux au frittage des céramiques. Contactez-nous dès aujourd'hui pour une consultation et améliorez les performances et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four à moufle ? Obtenez un traitement thermique et une analyse de haute pureté

- Quelle est la différence entre le frittage et la vitrification ? Distinctions clés des processus thermiques

- Comment fonctionne un four à moufle ? Un guide pour un chauffage propre à haute température

- Comment un four est-il classé ? Comprenez les deux principaux types pour votre application

- Quel est l'objectif d'un four à moufle ? Assurer un chauffage pur et sans contamination dans votre laboratoire