En termes simples, le traitement thermique est le processus qui consiste à utiliser un chauffage et un refroidissement soigneusement contrôlés pour modifier la structure interne d'un matériau, le plus souvent un métal comme l'acier. Il ne s'agit pas de changer la forme du matériau, mais de modifier ses propriétés physiques et mécaniques fondamentales pour le rendre plus résistant, plus tenace ou plus facile à travailler.

L'objectif principal du traitement thermique est d'adapter la structure microscopique invisible d'un matériau pour obtenir une caractéristique de performance spécifique et souhaitable – comme rendre un foret suffisamment dur pour couper l'acier ou rendre un châssis de voiture suffisamment robuste pour absorber les chocs.

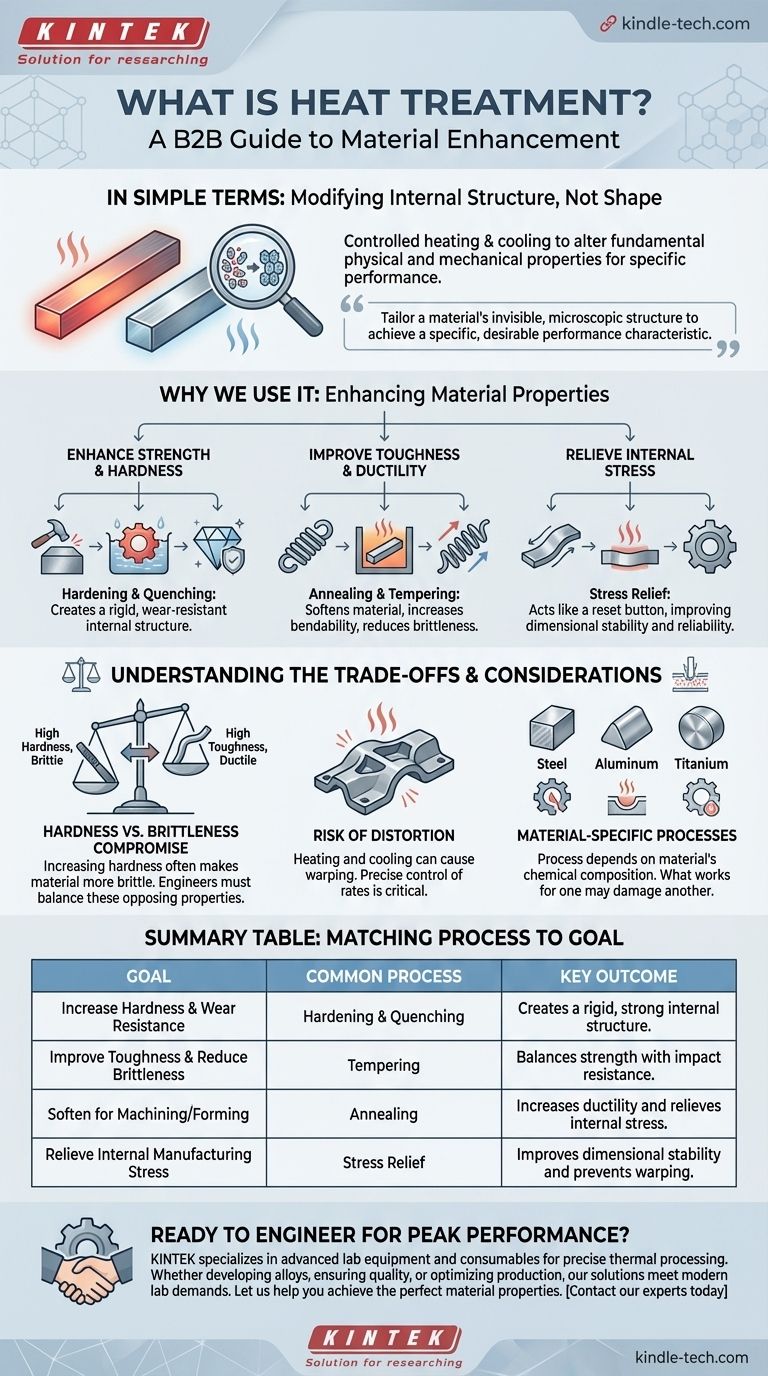

Pourquoi utilisons-nous le traitement thermique : Modifier les propriétés d'un matériau

Imaginez la structure cristalline interne d'un métal comme un ensemble de blocs de construction. Le traitement thermique est le processus de réarrangement de ces blocs dans une configuration plus optimale pour une tâche spécifique.

Améliorer la résistance et la dureté

L'un des objectifs les plus courants est de rendre un matériau plus dur et plus résistant à l'usure.

Des processus comme la trempe impliquent de chauffer un métal à haute température, puis de le refroidir rapidement (trempe). Cela verrouille la structure interne dans un état très rigide et solide.

Améliorer la ténacité et la ductilité

Parfois, un matériau trop dur est aussi trop cassant, ce qui signifie qu'il se brisera sous l'impact.

Les processus de traitement thermique comme le recuit ou le revenu sont utilisés pour adoucir un matériau, augmenter sa capacité à se plier sans se casser (ductilité) et améliorer sa ténacité globale.

Soulager les contraintes internes

Les processus de fabrication comme le soudage, le pliage ou l'usinage peuvent créer des contraintes invisibles à l'intérieur d'une pièce, ce qui peut entraîner une déformation ou une fissuration au fil du temps.

Un traitement thermique de relaxation des contraintes agit comme un bouton de réinitialisation, chauffant doucement la pièce pour permettre à sa structure interne de se détendre, améliorant considérablement sa stabilité et sa fiabilité.

Comprendre les compromis

Le traitement thermique est un outil puissant, mais il implique des compromis critiques et nécessite un contrôle précis pour réussir.

Le compromis dureté vs. fragilité

C'est le compromis le plus fondamental. Augmenter la dureté d'un métal le rend presque toujours plus cassant.

Une lime doit être extrêmement dure pour couper d'autres métaux, mais cela la rend si cassante qu'elle se brisera si vous essayez de la plier. Les ingénieurs doivent toujours équilibrer ces propriétés opposées.

Le risque de déformation

Le chauffage et le refroidissement des matériaux, en particulier ceux de formes complexes, peuvent les faire se déformer ou se tordre.

Le contrôle des vitesses de chauffage et de refroidissement est essentiel pour garantir que la pièce conserve ses dimensions et tolérances requises après le traitement.

Processus spécifiques aux matériaux

Vous ne pouvez pas appliquer le même traitement thermique à tous les matériaux. Les températures, les temps et les méthodes de refroidissement spécifiques dépendent entièrement de la composition chimique du matériau.

Ce qui fonctionne pour un acier à haute teneur en carbone serait inefficace, voire dommageable, pour un alliage d'aluminium ou une nuance d'acier différente.

Adapter le processus à l'objectif

Le bon traitement thermique est toujours déterminé par l'application finale de la pièce.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Un processus de trempe est nécessaire pour créer une structure interne rigide.

- Si votre objectif principal est de rendre une pièce facile à usiner ou à former : Un processus de recuit est utilisé pour rendre le matériau aussi doux et sans contrainte que possible.

- Si votre objectif principal est un équilibre entre résistance et ténacité : Un processus de revenu est généralement utilisé après la trempe pour réduire la fragilité tout en conservant la majeure partie de la résistance.

En fin de compte, le traitement thermique est la manière dont nous transformons un matériau de base en un composant haute performance conçu pour une tâche spécifique.

Tableau récapitulatif :

| Objectif | Processus de traitement thermique courant | Résultat clé |

|---|---|---|

| Augmenter la dureté et la résistance à l'usure | Trempe et revenu | Crée une structure interne rigide et solide. |

| Améliorer la ténacité et réduire la fragilité | Revenu | Équilibre la résistance avec la résistance aux chocs. |

| Adoucir pour l'usinage/le formage | Recuit | Augmente la ductilité et soulage les contraintes internes. |

| Soulager les contraintes de fabrication internes | Relaxation des contraintes | Améliore la stabilité dimensionnelle et prévient la déformation. |

Prêt à concevoir vos matériaux pour des performances optimales ?

Les principes du traitement thermique sont fondamentaux pour créer des composants fiables et de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à un traitement thermique précis. Que vous développiez de nouveaux alliages, assuriez le contrôle qualité ou optimisiez les processus de production, nos solutions sont conçues pour répondre aux exigences rigoureuses des laboratoires modernes.

Laissez-nous vous aider à atteindre les propriétés matérielles parfaites pour votre application.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir comment KINTEK peut soutenir votre succès.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus