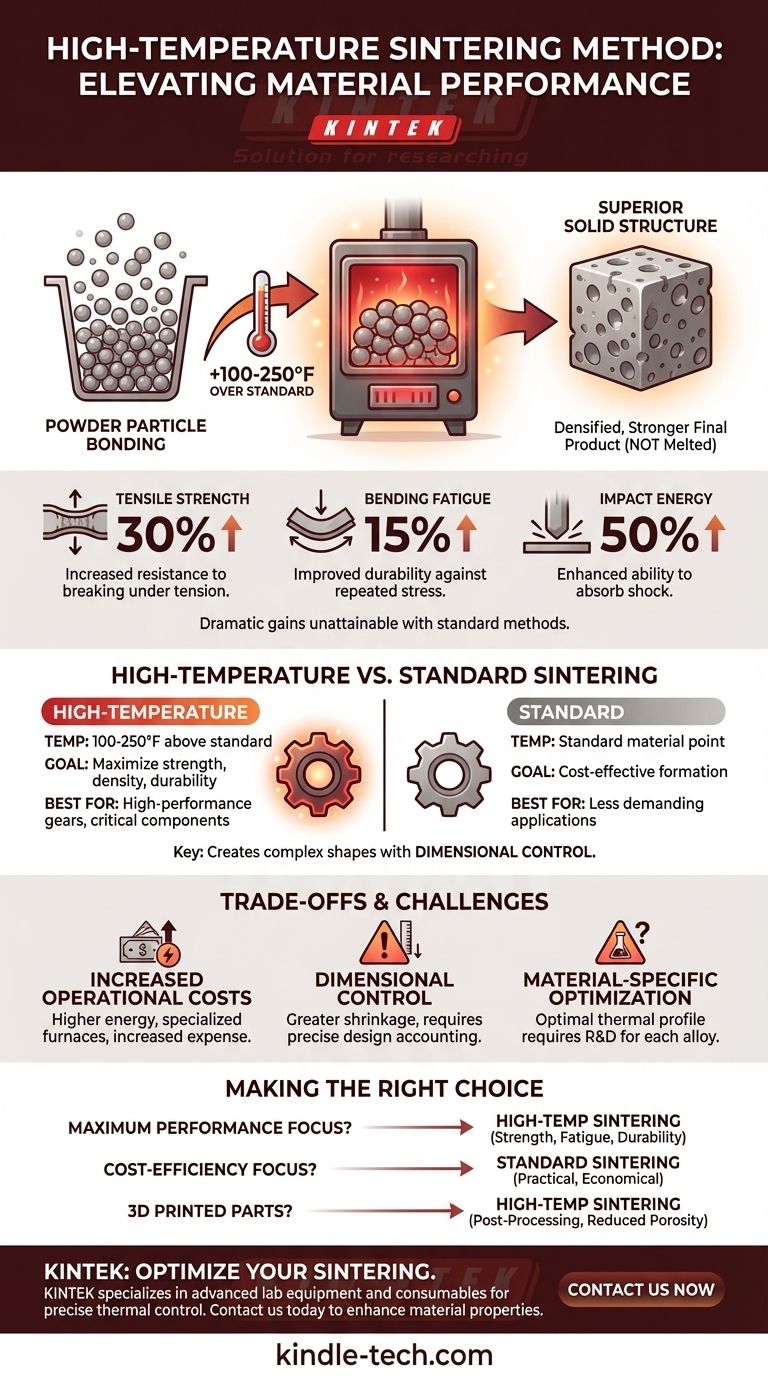

À la base, le frittage à haute température est un procédé de fabrication qui élève la température de 100 à 250 °F au-dessus du point de frittage standard pour un matériau donné. Pour les métaux courants à base de fer, cela signifie souvent chauffer une pièce à environ 2050 °F. Ceci est fait non pas pour faire fondre le matériau, mais pour créer un produit final plus dense et plus solide avec des propriétés physiques considérablement améliorées.

Le principe central du frittage à haute température est un compromis stratégique : augmenter intentionnellement les coûts d'énergie et d'équipement pour obtenir des caractéristiques matérielles supérieures, telles que des gains spectaculaires en résistance et en durabilité, inaccessibles avec les méthodes standard.

L'objectif fondamental : pourquoi chauffer plus fort ?

Le frittage est un traitement thermique destiné à compacter et à former une masse solide de matériau par la chaleur, mais sans le faire fondre au point de liquéfaction. Le frittage à haute température pousse simplement ce processus plus loin pour obtenir des résultats plus spectaculaires.

De la poudre à la structure solide

Le but fondamental du frittage est de lier des particules individuelles — souvent une poudre métallique ou céramique — en une pièce solide et cohérente. Ceci est particulièrement utile pour les matériaux ayant des points de fusion extrêmement élevés, car cela évite la nécessité de les faire fondre complètement.

Obtenir des propriétés matérielles supérieures

Le principal moteur de l'utilisation de températures plus élevées est l'amélioration des performances. Cette méthode peut entraîner une augmentation de 30 % de la résistance à la traction, une augmentation de 15 % de la résistance à la fatigue en flexion et une augmentation de 50 % de l'énergie d'impact. Ce sont des gains substantiels qui justifient la complexité ajoutée.

Le rôle de la porosité réduite

Chauffer le matériau plus chaud pendant une durée plus longue permet aux particules de se lier plus complètement. Ce processus réduit considérablement les espaces vides microscopiques, ou porosité, à l'intérieur du matériau, ce qui donne une pièce finale plus dense et plus robuste.

Frittage à haute température par rapport au frittage standard

Bien que le principe soit le même, l'application et les résultats du frittage à haute température sont distincts. Il s'agit d'un processus spécialisé utilisé lorsque les résultats standard ne sont pas suffisants pour la fonction prévue de la pièce.

Définir la différence de température

Comme noté, le processus implique une augmentation de température délibérée de 100 à 250 °F au-dessus de la température de frittage conventionnelle du matériau. Ce changement, apparemment mineur, a un effet profond sur la structure atomique finale du matériau.

Pourquoi ne pas simplement faire fondre le matériau ?

La valeur du frittage réside dans la création d'un objet solide à partir de poudre sans atteindre le point de fusion du matériau. Cela permet de créer des formes complexes avec un excellent contrôle dimensionnel, un avantage qui serait perdu si le matériau était transformé en liquide. Le frittage à haute température fonctionne dans une zone soigneusement contrôlée qui est plus chaude que la normale mais toujours bien en dessous du point de fusion.

Applications clés

Cette technique est essentielle dans la métallurgie des poudres pour la création d'engrenages haute performance, de composants structurels et d'autres pièces qui doivent résister à des contraintes extrêmes. On la retrouve également dans les céramiques avancées, l'impression 3D de formes métalliques personnalisées, et même dans l'optimisation des performances des matériaux utilisés dans les batteries Li-ion.

Comprendre les compromis

Les avantages en termes de performance du frittage à haute température sont clairs, mais ils s'accompagnent de coûts pratiques et financiers qui doivent être gérés.

Coûts opérationnels accrus

L'inconvénient le plus important est la dépense. Le maintien de températures plus élevées nécessite plus d'énergie et nécessite l'utilisation de fours spécialisés plus robustes capables de résister à la chaleur intense, ce qui augmente les coûts d'immobilisation et d'exploitation.

Le défi du contrôle dimensionnel

Chauffer les pièces plus chaud peut les amener à rétrécir plus que prévu. Les ingénieurs et les fabricants doivent tenir compte avec soin de ce rétrécissement accru lors de la phase de conception pour s'assurer que le composant final répond aux spécifications dimensionnelles précises.

Optimisation spécifique au matériau

Il n'existe pas de température de frittage universelle « haute température ». Le profil thermique optimal varie considérablement en fonction de l'alliage ou du matériau utilisé. Déterminer la température et la durée parfaites nécessite souvent de la recherche et du développement pour obtenir les propriétés souhaitées sans provoquer de défauts.

Faire le bon choix pour votre objectif

Choisir le frittage à haute température est une décision d'ingénierie délibérée basée sur les exigences de l'application finale. Utilisez ces points comme guide.

- Si votre objectif principal est la performance maximale : Choisissez le frittage à haute température lorsque la résistance, la résistance à la fatigue et la durabilité de la pièce ne sont pas négociables.

- Si votre objectif principal est la rentabilité : Le frittage standard est le choix le plus pratique et le plus économique pour les pièces dans des applications moins exigeantes.

- Si vous travaillez avec des pièces métalliques imprimées en 3D ou complexes : Envisagez le frittage à haute température comme étape de post-traitement pour améliorer l'intégrité et réduire la porosité de la forme finale.

En fin de compte, le frittage à haute température est un outil puissant pour repousser les limites de la performance des matériaux lorsque l'application l'exige.

Tableau récapitulatif :

| Aspect clé | Frittage à haute température | Frittage standard |

|---|---|---|

| Température | 100-250°F au-dessus du point standard | Point standard spécifique au matériau |

| Objectif principal | Maximiser la résistance, la densité, la durabilité | Formation de pièces rentable |

| Augmentation de la résistance | Jusqu'à 30 % de résistance à la traction, 50 % d'énergie d'impact | Propriétés standard du matériau |

| Idéal pour | Engrenages haute performance, composants critiques | Applications moins exigeantes |

Besoin d'atteindre des performances matérielles supérieures pour votre laboratoire ou votre ligne de production ?

Le frittage à haute température est un processus spécialisé nécessitant un contrôle thermique précis. KINTEK est spécialisé dans l'équipement de laboratoire avancé et les consommables nécessaires pour mettre en œuvre cette technique efficacement. Nos fours de frittage robustes et notre support d'experts vous aident à obtenir les gains spectaculaires en résistance et en durabilité que vos projets exigent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de frittage et améliorer vos propriétés matérielles. #Contactez-nous maintenant pour commencer !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.