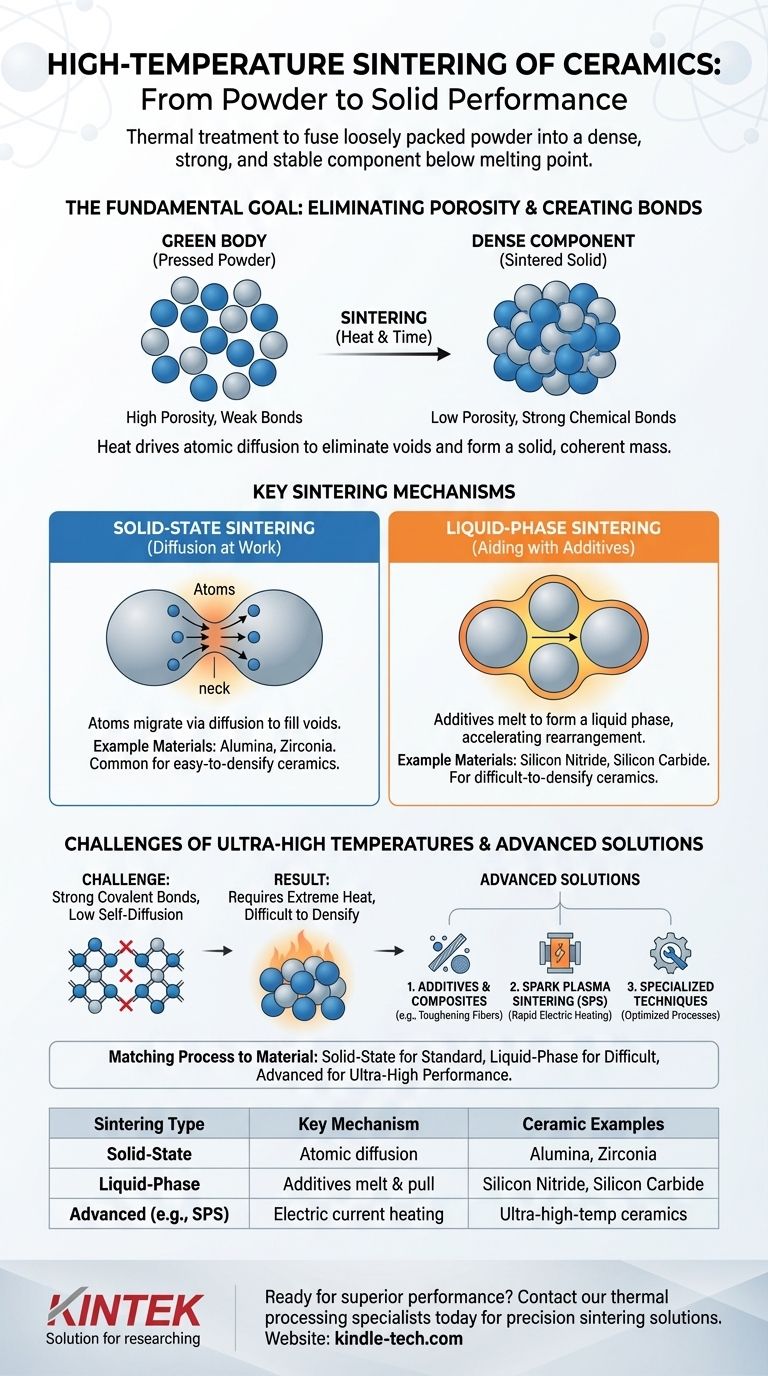

Le frittage à haute température des céramiques est un processus de traitement thermique utilisé pour convertir une poudre céramique lâche en un objet dense et solide. En appliquant de la chaleur à des températures inférieures au point de fusion du matériau, les particules de poudre individuelles sont fusionnées, améliorant considérablement la résistance mécanique, la dureté et la stabilité thermique du matériau.

Le principe fondamental du frittage n'est pas de faire fondre le matériau, mais d'utiliser l'énergie thermique pour provoquer la diffusion atomique. Ce processus élimine les espaces vides entre les particules de poudre, créant des liaisons chimiques solides et formant une masse solide et cohérente.

L'objectif fondamental : de la poudre au solide

Le frittage est l'étape de fabrication critique qui transforme une pièce façonnée à partir de poudre pressée — souvent appelée "corps vert" — en un composant céramique durable et performant. L'objectif principal est d'atteindre une densité maximale.

Élimination de la porosité

Le corps vert initial est très poreux, rempli d'espaces d'air entre chaque particule. Le frittage réduit et élimine systématiquement cette porosité, ce qui entraîne le rétrécissement du composant et le rend beaucoup plus dense.

Création de liaisons solides

La chaleur fournit l'énergie nécessaire aux atomes pour se déplacer à travers les limites des particules adjacentes. Ce transport atomique crée de nouvelles liaisons chimiques solides, soudant efficacement les particules entre elles pour former une structure polycristalline solide.

Mécanismes clés du frittage

La manière dont les atomes se déplacent pour densifier le matériau dépend des propriétés intrinsèques de la céramique. Les deux mécanismes principaux sont le frittage en phase solide et le frittage en phase liquide.

Frittage en phase solide (la diffusion à l'œuvre)

Pour les céramiques comme l'alumine et la zircone, la densification se produit entièrement à l'état solide. Les atomes migrent du cœur des particules vers les "cols" qui se forment entre elles, remplissant progressivement les vides par un processus appelé diffusion.

Cette méthode repose entièrement sur la tendance naturelle du matériau à ce que les atomes se déplacent à haute température.

Frittage en phase liquide (aide par des additifs)

Pour les céramiques notoirement difficiles à densifier, telles que le nitrure de silicium et le carbure de silicium, une approche différente est utilisée. Des additifs sont mélangés à la poudre initiale.

À la température de frittage, ces additifs fondent pour former une petite quantité de liquide. Ce liquide mouille les particules céramiques et les rapproche par des forces capillaires, accélérant considérablement le réarrangement et la densification.

Les défis uniques des températures ultra-élevées

Le frittage de certaines céramiques avancées présente des défis importants en raison de leurs propriétés matérielles fondamentales, nécessitant des températures extrêmes et des techniques spécialisées.

Liaisons covalentes fortes

Des matériaux comme le carbure de silicium présentent des liaisons covalentes exceptionnellement fortes. Ces liaisons maintiennent les atomes en place, ce qui rend leur diffusion incroyablement difficile, alors que c'est précisément le mécanisme nécessaire au frittage en phase solide.

Faibles taux d'autodiffusion

En raison de ces liaisons fortes, ces matériaux ont de très faibles taux d'autodiffusion. Cette résistance inhérente au mouvement atomique signifie que des températures extrêmement élevées sont nécessaires pour forcer la densification, et même dans ce cas, atteindre la pleine densité peut être difficile, entraînant parfois une ténacité à la rupture plus faible.

Solutions avancées

Pour surmonter ces problèmes, les ingénieurs utilisent des stratégies telles que l'ajout de fibres de renforcement pour créer des matériaux composites. Ils emploient également des procédés avancés comme le frittage flash par plasma (SPS), qui utilise un courant électrique pour chauffer rapidement le matériau, atteignant une densité élevée à des températures relativement plus basses et en des temps beaucoup plus courts.

Adapter le processus au matériau

Le choix de la méthode de frittage est dicté par les propriétés de la céramique et les exigences de performance du composant final.

- Si votre matériau est relativement facile à densifier (par exemple, l'alumine) : Le frittage standard en phase solide est la voie la plus directe et la plus efficace pour obtenir un produit final dense.

- Si votre matériau est très résistant à la densification (par exemple, le carbure de silicium) : Le frittage en phase liquide est souvent nécessaire pour faciliter le réarrangement des particules et atteindre une densité élevée efficacement.

- Si votre objectif est une performance maximale d'une céramique à ultra-haute température : Des techniques avancées comme le renforcement composite ou le frittage flash par plasma sont nécessaires pour surmonter les limitations inhérentes au matériau.

En fin de compte, le frittage est l'art essentiel de transformer une poudre lâche en un solide précisément conçu et hautement performant.

Tableau récapitulatif :

| Type de frittage | Mécanisme clé | Exemples de céramiques courantes |

|---|---|---|

| Frittage en phase solide | Diffusion atomique à l'état solide | Alumine, Zircone |

| Frittage en phase liquide | Les additifs fondent pour former une phase liquide | Nitrure de silicium, Carbure de silicium |

| Avancé (par ex., SPS) | Courant électrique pour un chauffage rapide | Céramiques à ultra-haute température |

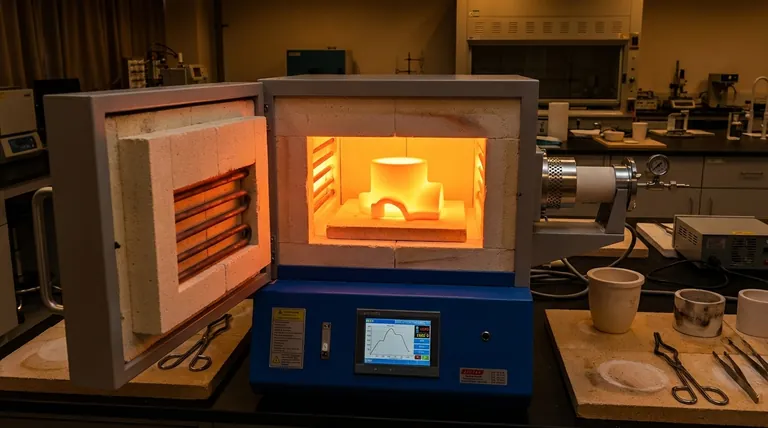

Prêt à atteindre des performances matérielles supérieures ?

Le contrôle thermique précis requis pour un frittage céramique réussi est essentiel. KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance conçus pour les processus exigeants comme le frittage à haute température. Que vous travailliez avec de l'alumine, du carbure de silicium ou des composites avancés, nos solutions offrent le chauffage uniforme et la stabilité de température dont vous avez besoin pour transformer vos poudres céramiques en composants denses et fiables.

Discutons de la manière dont notre expertise en frittage peut améliorer votre R&D ou votre production. Contactez nos spécialistes du traitement thermique dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quel est le processus de frittage en chimie ? Un guide étape par étape de la fusion à l'état solide

- Quelle est la structure d'une usine de pyrolyse ? Une analyse des 4 systèmes clés

- Comment l'argon est-il ionisé par pulvérisation cathodique ? La clé pour allumer un plasma stable

- Quelle est la fonction d'un nettoyeur à ultrasons de laboratoire dans le flux de travail de traitement de surface du titane pur ?

- Qu'est-ce qu'un four de séchage ? Choisissez la bonne méthode de chauffage pour votre matériau

- Quelle est la tension du pulvérisation cathodique CC ? Haute tension pour un dépôt métallique efficace

- Quels sont les avantages du moulage mécanique ? Atteindre l'efficacité et la précision de la production de masse

- Quel est le rôle de l'homogénéiseur à ultrasons de type sonde haute puissance ? Obtenir une dispersion uniforme de MWCNT/PPy