Dans le domaine du traitement thermique, la nitruration est un processus de cémentation thermochimique qui diffuse l'azote à la surface d'un métal pour créer une couche externe durcie. Ce processus est utilisé pour augmenter considérablement la dureté superficielle, la résistance à l'usure et la résistance à la corrosion sans modifier les propriétés du cœur du composant.

À la base, la nitruration résout un défi fondamental de l'ingénierie : comment rendre la surface d'un composant exceptionnellement durable sans rendre toute la pièce cassante. Elle y parvient en modifiant chimiquement uniquement la surface à des températures relativement basses, ce qui entraîne une distorsion minimale et des performances supérieures.

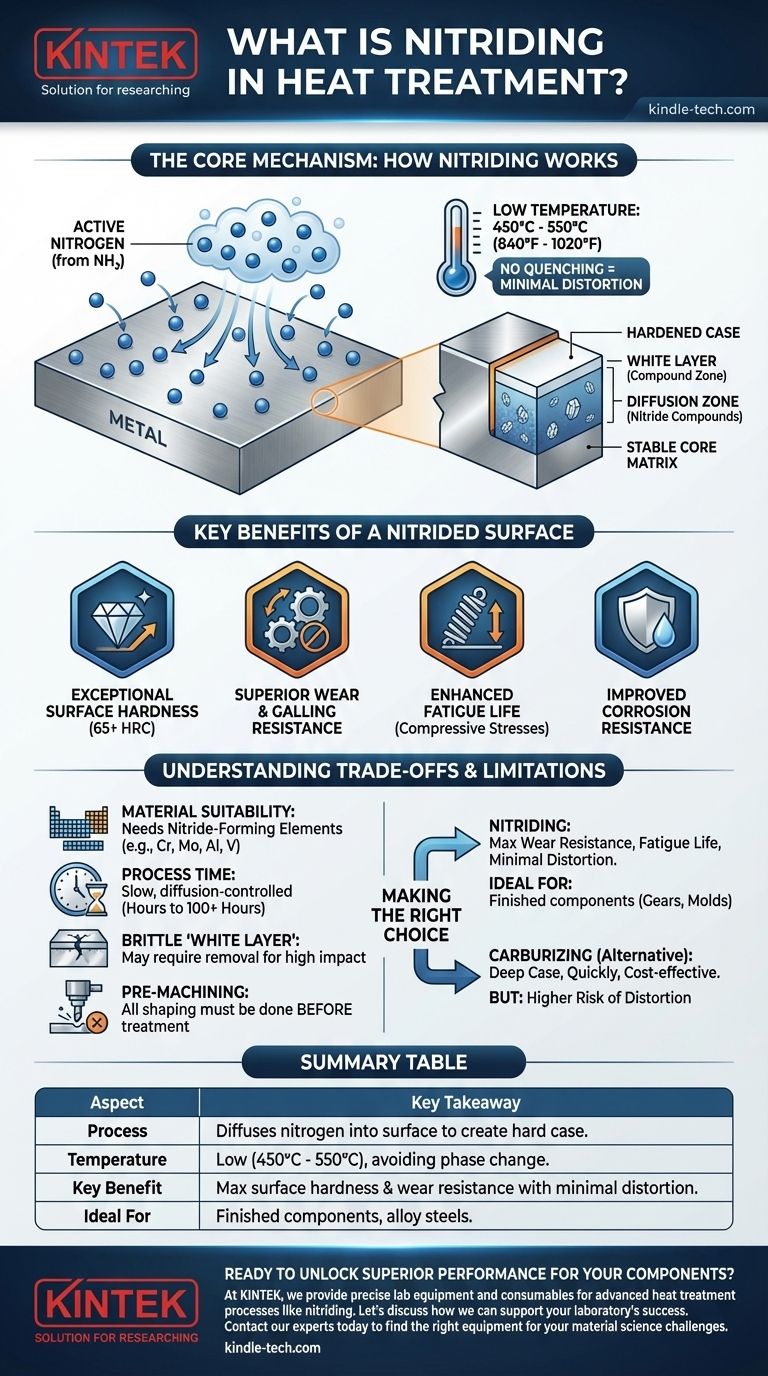

Le mécanisme fondamental : Comment fonctionne la nitruration

La nitruration est un processus de diffusion superficielle, et non un changement de matériau en vrac. Il repose sur l'introduction d'atomes d'azote actifs à la surface d'un composant en acier ou en alliage, qui diffusent ensuite dans le matériau.

Le rôle de l'azote actif

Le processus nécessite une source d'azote naissant, ou atomique, qui est très réactif. Ceci est généralement généré par la dissociation d'un gaz riche en azote, le plus souvent de l'ammoniac (NH₃), à la température de traitement.

Un processus à basse température

Un avantage essentiel de la nitruration est sa température de processus relativement basse, généralement comprise entre 450 °C et 550 °C (840 °F et 1020 °F). Ceci est inférieur à la température de transformation critique des aciers, ce qui signifie que la microstructure du cœur et les dimensions de la pièce restent stables.

Parce qu'elle évite ce changement de phase, aucune trempe n'est nécessaire, ce qui minimise considérablement le risque de déformation et de fissuration courant avec d'autres méthodes de durcissement comme la cémentation.

Formation de la couche durcie

À mesure que les atomes d'azote diffusent dans la surface de l'acier, ils réagissent avec le métal de base et des éléments d'alliage spécifiques (tels que l'aluminium, le chrome et le molybdène). Cette réaction forme des composés nitrures métalliques extrêmement durs.

Ces particules microscopiques dures précipitent dans la matrice de l'acier, créant une couche superficielle exceptionnellement dure et résistante à l'usure connue sous le nom de couche. Cette couche est composée de deux zones principales : une "couche blanche" externe mince (zone de composé) et une "zone de diffusion" plus profonde en dessous.

Avantages clés d'une surface nitrurée

La structure de couche unique créée par la nitruration confère plusieurs avantages de performance significatifs à un composant.

Dureté superficielle exceptionnelle

La nitruration peut produire certains des niveaux de dureté superficielle les plus élevés réalisables dans l'acier, dépassant souvent 65 HRC (échelle Rockwell C). Cela la rend idéale pour les composants soumis à des contraintes de contact élevées et à l'usure abrasive.

Résistance supérieure à l'usure et au grippage

Les composés nitrures durs offrent une résistance exceptionnelle à l'usure par glissement, à l'abrasion et au grippage (une forme d'usure causée par l'adhérence entre les surfaces coulissantes).

Durée de vie en fatigue améliorée

La couche nitrurée introduit des contraintes de compression élevées à la surface du composant. Ces contraintes contrent les contraintes de traction qui provoquent l'initiation et la croissance des fissures de fatigue, prolongeant considérablement la durée de vie en fatigue des pièces telles que les vilebrequins et les engrenages.

Résistance à la corrosion améliorée

La couche de composé externe (la "couche blanche") est une structure dense, riche en azote, beaucoup plus résistante à la corrosion que l'acier sous-jacent.

Comprendre les compromis et les limites

Bien que puissante, la nitruration n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

L'adéquation du matériau est critique

La nitruration est plus efficace sur les aciers alliés qui contiennent des éléments formant des nitrures comme le chrome, le molybdène, l'aluminium et le vanadium. Les aciers au carbone simples présentent une réponse de durcissement très limitée et ne conviennent généralement pas à ce processus.

Temps de processus et profondeur de couche

La nitruration est un processus relativement lent, contrôlé par diffusion. Atteindre une couche profonde peut prendre de quelques heures à plus de 100 heures. Cela le rend moins économique pour les applications nécessitant un durcissement très profond par rapport à un processus comme la cémentation.

La "couche blanche" fragile

Bien qu'elle offre une résistance à la corrosion, la "couche blanche" de composé peut être très fragile. Pour les applications impliquant un impact élevé ou des contraintes de contact spécifiques, cette couche peut être considérée comme indésirable et nécessiter d'être retirée par une opération de rectification ou de rodage post-traitement.

L'usinage final doit précéder le traitement

En raison de la dureté extrême de la surface nitrurée, tout usinage, perçage et façonnage doit être terminé avant que la pièce ne subisse la nitruration. Les modifications post-traitement ne sont généralement pas réalisables.

Faire le bon choix pour votre objectif

Choisissez votre processus de durcissement en fonction de vos exigences de performance spécifiques, de votre matériau et de votre budget.

- Si votre objectif principal est d'obtenir une résistance maximale à l'usure et une durée de vie en fatigue avec une distorsion minimale : La nitruration est un excellent choix pour les composants finis de grande valeur tels que les engrenages, les vilebrequins, les moules et les filières d'extrusion.

- Si votre objectif principal est d'obtenir une couche durcie profonde rapidement et de manière rentable : Un processus tel que la cémentation et la trempe peut être une option plus appropriée, à condition que vous puissiez gérer le risque plus élevé de déformation.

- Si votre objectif principal est d'améliorer la dureté superficielle et la résistance à la corrosion sur un acier allié approprié : La nitruration offre une combinaison unique d'avantages que peu d'autres traitements uniques peuvent égaler.

En comprenant la nitruration comme un outil précis d'ingénierie de surface, vous pouvez l'appliquer stratégiquement pour créer des composants dotés d'une durabilité et d'une fiabilité exceptionnelles.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Processus | Diffuse l'azote à la surface du métal pour créer une couche dure. |

| Température | Basse (450°C - 550°C / 840°F - 1020°F), évitant le changement de phase. |

| Avantage clé | Dureté superficielle maximale et résistance à l'usure avec une distorsion minimale de la pièce. |

| Idéal pour | Composants finis tels que les engrenages, les moules et les arbres fabriqués à partir d'aciers alliés. |

Prêt à révéler des performances supérieures pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus de traitement thermique avancés comme la nitruration. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à obtenir la dureté superficielle exceptionnelle, la résistance à l'usure et la durée de vie en fatigue détaillées dans cet article.

Discutons de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté à vos défis en science des matériaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux