En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé utilisé pour déposer des couches minces à partir d'un état gazeux sur un substrat solide à basse température. Il utilise le plasma pour fournir l'énergie nécessaire aux réactions chimiques, ce qui le distingue du dépôt chimique en phase vapeur (CVD) conventionnel qui repose sur une chaleur élevée. Bien que vous ayez posé la question du dépôt métallique, il est essentiel de comprendre que le PECVD est très majoritairement utilisé pour déposer des matériaux diélectriques et semi-conducteurs, et non des métaux conducteurs.

L'avantage fondamental du PECVD est sa capacité à créer des films de haute qualité et uniformes à des températures suffisamment basses pour éviter d'endommager les composants électroniques sensibles. Cela en fait un outil essentiel dans la fabrication moderne de semi-conducteurs et de nanofabrication, où d'autres méthodes à haute température ne sont pas viables.

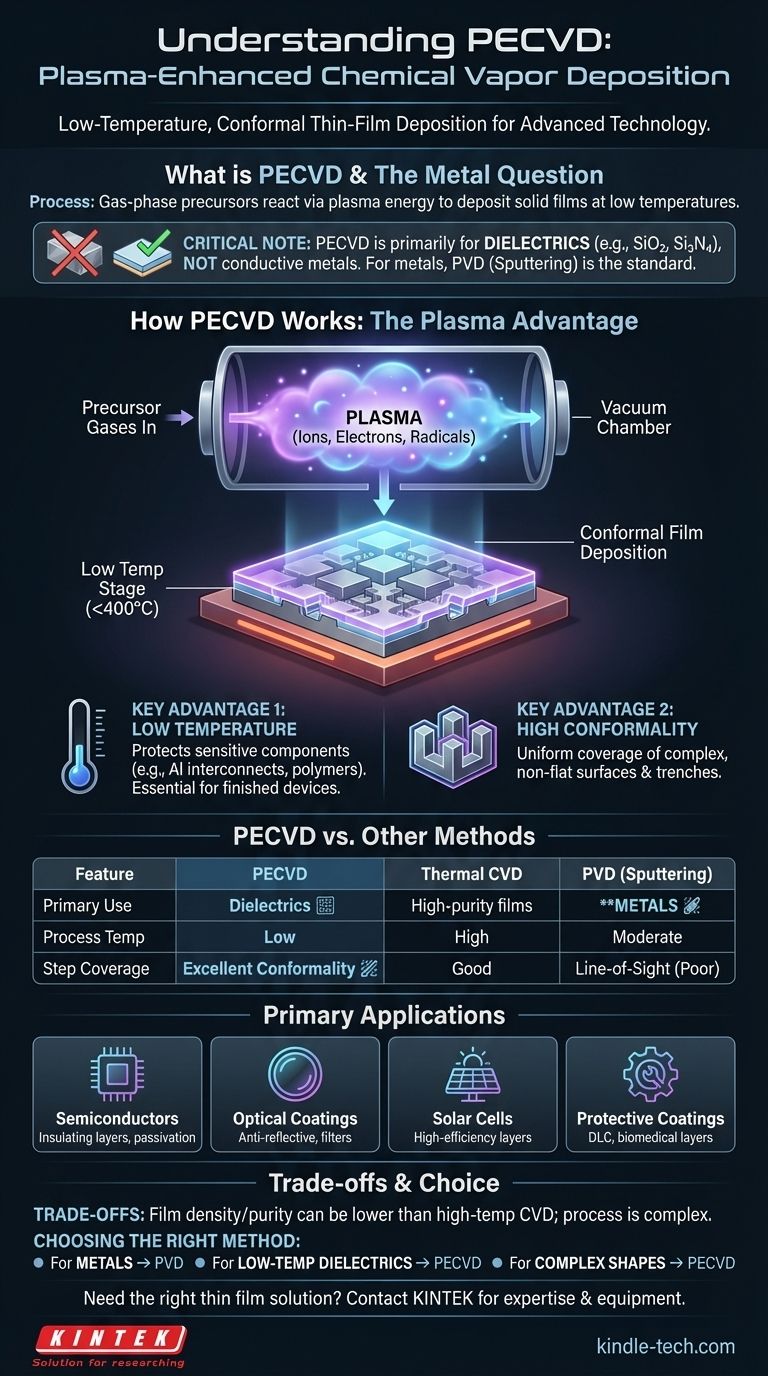

Comment fonctionne le PECVD : le rôle du plasma

À la base, le PECVD est une version raffinée du dépôt chimique en phase vapeur. L'aspect « assisté par plasma » est l'innovation clé qui définit ses capacités et ses applications.

Du gaz au film solide

Comme tous les procédés CVD, le PECVD commence par l'introduction de gaz précurseurs dans une chambre à vide contenant le substrat (par exemple, une plaquette de silicium). L'objectif est de faire réagir ces gaz et de déposer un film solide sur la surface du substrat.

L'avantage « assisté par plasma »

Au lieu d'utiliser des températures élevées (souvent >600°C) pour provoquer cette réaction, le PECVD utilise un champ électrique pour ioniser les gaz, créant un plasma. Ce plasma est un état de la matière à haute énergie contenant des ions et des électrons.

Ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseur, les fragmentant en radicaux réactifs. Cela fournit l'énergie nécessaire aux réactions chimiques pour se produire à la surface du substrat, mais sans nécessiter de chauffer le substrat lui-même à des températures extrêmes.

Pourquoi le plasma permet-il les basses températures

La capacité à initier des réactions sans chaleur élevée est la caractéristique la plus importante du PECVD. Elle permet le dépôt de films sur des dispositifs entièrement ou partiellement fabriqués contenant des matériaux, tels que des interconnexions en aluminium, qui seraient endommagés ou détruits par les températures élevées du CVD thermique.

L'efficacité du procédé

Le champ électrique utilisé pour générer le plasma est généralement le plus fort près du substrat (la cathode). Cela concentre les réactions chimiques directement sur la surface où le dépôt est souhaité, augmentant le taux de dépôt et minimisant le gaspillage de matériau sur les parois de la chambre.

PECVD par rapport aux autres méthodes de dépôt

Comprendre le PECVD nécessite de voir où il se situe dans le paysage des technologies de couches minces, en particulier par rapport au CVD thermique et au dépôt physique en phase vapeur (PVD).

L'avantage de température par rapport au CVD thermique

Le principal concurrent au sein de la famille CVD est le CVD à basse pression (LPCVD), un procédé thermique. Bien que le LPCVD puisse produire des films de très haute pureté, son exigence de haute température le rend inapproprié pour de nombreuses étapes de la fabrication de circuits intégrés avancés. Le PECVD comble cette lacune critique à basse température.

L'avantage de couverture par rapport au PVD

Les méthodes PVD, comme le bombardement par pulvérisation cathodique (sputtering), sont fondamentalement « à ligne de visée ». Le matériau source voyage en ligne droite jusqu'au substrat. Il est donc difficile de revêtir uniformément des surfaces complexes et non planes. Étant donné que le PECVD utilise un gaz qui remplit toute la chambre, il peut déposer un film très conforme qui recouvre uniformément des topographies complexes.

Comprendre les applications principales (et la question du métal)

Le profil unique de basse température et de haute conformité du PECVD en fait le procédé de choix pour des applications spécifiques et critiques.

Cas d'utilisation principal : Fabrication de semi-conducteurs

C'est le domaine principal du PECVD. Il est largement utilisé pour déposer des films diélectriques (isolants) tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄). Ces couches sont utilisées pour isoler électriquement les chemins conducteurs, servir de diélectriques de condensateur et fournir une couche de « passivation » protectrice finale sur la puce terminée.

Au-delà de la microélectronique

Les mêmes principes s'appliquent à d'autres domaines de haute technologie. Le PECVD est utilisé pour créer des revêtements antireflets pour l'optique et les lunettes de soleil, fabriquer des cellules solaires à haut rendement et déposer des revêtements durs et protecteurs comme le Carbone de type diamant (DLC) sur des pièces mécaniques. Il est également utilisé pour les revêtements hydrophobes et la création de couches protectrices pour les implants médicaux.

La question du dépôt métallique

Bien que vous ayez posé la question des métaux, les méthodes PVD comme le sputtering sont la norme industrielle dominante pour le dépôt de films métalliques comme l'aluminium, le cuivre et le titane. Les chimies des précurseurs et les conditions du plasma pour le PECVD sont hautement optimisées pour les diélectriques à base de silicium et d'autres composés non métalliques. Bien qu'il existe des dépôts métalliques PECVD spécialisés dans la recherche, pour la fabrication commerciale, le PVD est le procédé pour les métaux, et le PECVD est le procédé pour les diélectriques.

Comprendre les compromis

Aucune technologie n'est sans limites. L'objectivité exige de reconnaître les compromis impliqués dans le choix du PECVD.

Considérations sur la qualité du film

Parce que le PECVD est un procédé à plus basse température, les films déposés peuvent parfois avoir une densité plus faible et une teneur en hydrogène plus élevée par rapport aux films issus du LPCVD à haute température. Cela peut affecter les propriétés électriques et ne pas convenir à toutes les applications, mais pour l'usage prévu, la qualité est plus que suffisante.

Complexité du procédé

La gestion d'un procédé plasma ajoute une couche de complexité. Le contrôle du débit de gaz, de la pression, de la puissance RF et de la fréquence nécessite un équipement sophistiqué et un contrôle des procédés par rapport à certaines méthodes PVD ou thermiques plus simples.

Choisir la bonne méthode de dépôt

Votre choix de technologie doit être entièrement guidé par le matériau que vous devez déposer et les contraintes de votre substrat.

- Si votre objectif principal est de déposer des couches métalliques conductrices (comme des interconnexions) : Vous devriez utiliser une technique PVD comme le sputtering, qui est la norme établie de l'industrie pour les films métalliques de haute qualité.

- Si votre objectif principal est de déposer des couches isolantes de haute qualité sur des dispositifs sensibles à la température : Le PECVD est le choix idéal en raison de sa capacité de traitement à basse température.

- Si votre objectif principal est de revêtir des formes 3D complexes avec un film protecteur ou optique uniforme : Le PECVD offre un avantage significatif par rapport aux méthodes PVD à ligne de visée grâce à son excellente conformité.

En fin de compte, sélectionner la bonne méthode de dépôt consiste à faire correspondre l'outil au problème d'ingénierie spécifique que vous devez résoudre.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD thermique / LPCVD | PVD (Sputtering) |

|---|---|---|---|

| Utilisation principale | Diélectriques (SiO₂, Si₃N₄) | Films de haute pureté | Dépôt de métal (Al, Cu, Ti) |

| Température du procédé | Basse (< 400°C) | Élevée (> 600°C) | Modérée |

| Couverture des étapes | Excellente conformité | Bonne | Ligne de visée (Mauvaise) |

| Idéal pour | Dispositifs sensibles à la température, formes 3D complexes | Substrats à haute température | Surfaces planes, interconnexions métalliques |

Besoin de déposer le bon film mince pour votre application ?

Que votre projet nécessite les revêtements conformes à basse température du PECVD pour l'électronique sensible ou des couches métalliques de haute qualité issues du sputtering PVD, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent améliorer votre processus de recherche et développement.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de frittage par plasma à étincelles Four SPS

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs