Essentiellement, le dépôt de polymères par plasma est un procédé basé sur le vide qui utilise un gaz énergisé, ou plasma, pour décomposer une molécule précurseur (un monomère) et la déposer sur une surface sous forme de film polymère ultra-mince et hautement personnalisé. Contrairement à la peinture ou au trempage conventionnels, cette technique « fait croître » la couche polymère directement sur la pièce, ce qui donne un revêtement aux propriétés fondamentalement différentes et souvent supérieures.

Le défi principal avec les revêtements polymères traditionnels est d'obtenir une adhérence parfaite et une finition sans défaut, en particulier sur des formes complexes ou des matériaux sensibles. Le dépôt par plasma résout ce problème en construisant un film polymère à partir du niveau moléculaire, créant une couche exceptionnellement mince, uniforme et solidement liée qu'il serait impossible de former autrement.

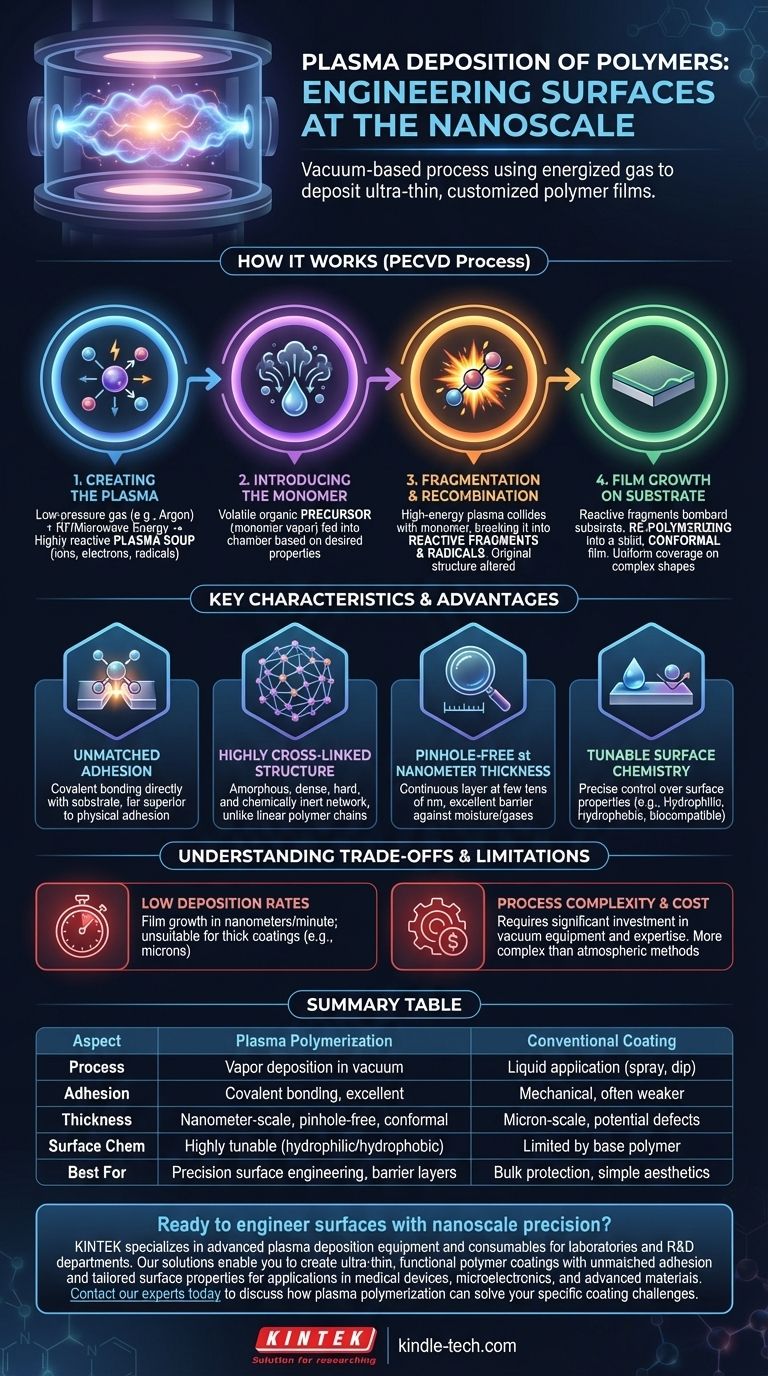

Comment fonctionne le processus de dépôt par plasma

Au cœur, le dépôt par plasma est une forme de dépôt chimique en phase vapeur assisté par plasma (PECVD) spécifiquement adaptée à la création de films de type polymère. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide contrôlée.

Étape 1 : Création du plasma

Un gaz à basse pression, généralement un gaz inerte comme l'Argon, est introduit dans la chambre. Une énergie de radiofréquence (RF) ou micro-ondes est ensuite appliquée, arrachant des électrons aux atomes de gaz. Cela crée un mélange hautement réactif d'ions, d'électrons, de radicaux libres et de molécules neutres connu sous le nom de plasma, souvent appelé le quatrième état de la matière.

Étape 2 : Introduction du monomère

Un précurseur organique volatil, le monomère, est ensuite introduit dans la chambre sous forme de vapeur. Ce monomère est choisi en fonction des propriétés chimiques souhaitées du revêtement final. Par exemple, un monomère contenant du fluor pourrait être utilisé pour créer une surface hydrophobe (repoussant l'eau).

Étape 3 : Fragmentation et recombinaison

Le plasma à haute énergie entre en collision avec les molécules de monomère, les brisant en fragments et radicaux plus petits et hautement réactifs. C'est l'étape clé qui distingue les polymères de plasma des polymères conventionnels ; la structure monomère d'origine est fondamentalement modifiée.

Étape 4 : Croissance du film sur le substrat

Ces fragments réactifs bombardent l'objet cible (le substrat), qui a été placé dans la chambre. Ils réagissent à la fois avec la surface du substrat et entre eux, se repolymérisant en un film solide. Ce processus de « croissance » garantit que le revêtement est conforme, ce qui signifie qu'il couvre uniformément même les géométries complexes et tridimensionnelles.

Caractéristiques clés des polymères de plasma

La manière unique dont les polymères de plasma sont formés leur confère un ensemble distinct de propriétés introuvables dans leurs homologues conventionnels.

Adhérence inégalée

L'environnement plasma initial « nettoie » et active efficacement la surface du substrat au niveau moléculaire. À mesure que le film se développe, il forme des liaisons covalentes fortes directement avec le substrat, conduisant à une adhérence bien supérieure aux revêtements appliqués physiquement.

Structure hautement réticulée

Contrairement aux longues chaînes linéaires d'un polymère typique comme le polyéthylène, un polymère déposé par plasma est un réseau amorphe et hautement réticulé. Imaginez un web tridimensionnel emmêlé au lieu de brins de spaghettis parallèles. Cette structure rend les films très denses, durs et chimiquement inertes.

Sans trous d'épingle à épaisseur nanométrique

Étant donné que le film est construit à partir d'une phase vapeur, il peut atteindre une couche complètement continue et sans trous d'épingle à des épaisseurs de seulement quelques dizaines de nanomètres. Ceci est essentiel pour des applications telles que la création de revêtements barrières contre l'humidité ou les gaz.

Chimie de surface ajustable

En sélectionnant soigneusement le gaz monomère et en ajustant les paramètres du processus tels que la puissance et la pression, les ingénieurs peuvent précisément ajuster les propriétés de surface finales. Il est possible de créer des surfaces extrêmement hydrophiles (attirant l'eau), hydrophobes (repoussant l'eau) ou possédant des groupes fonctionnels chimiques spécifiques pour se lier aux protéines ou aux cellules.

Comprendre les compromis et les limites

Bien que puissant, le dépôt par plasma n'est pas une solution universelle. Sa nature unique s'accompagne de compromis spécifiques qui la rendent inappropriée pour certaines applications.

Faibles taux de dépôt

C'est un processus de précision, pas un processus de masse. La croissance du film est mesurée en nanomètres par minute, ce qui le rend peu pratique pour créer des revêtements épais (par exemple, plusieurs microns ou plus). C'est exclusivement une technologie de film mince.

Complexité et coût du processus

Le dépôt par plasma nécessite un investissement en capital important en chambres à vide, alimentations électriques et systèmes de contrôle. Le processus est plus complexe à exécuter et à mettre à l'échelle par rapport aux méthodes atmosphériques simples comme le revêtement par pulvérisation ou par immersion.

La chimie du film n'est pas la chimie du monomère

Il est essentiel de comprendre que le film déposé ne conserve pas la structure chimique du monomère de départ. Le plasma brouille les molécules. Par exemple, déposer un film à partir d'un monomère hexane ne produit pas un film « polyhexane », mais plutôt un film de carbone amorphe hydrogéné (a-C:H) avec un rapport C:H qui dépend des conditions du processus. Cela peut être un avantage pour créer de nouveaux matériaux, mais un inconvénient si la préservation d'une chimie polymère spécifique est requise.

Quand choisir la polymérisation par plasma

Votre décision d'utiliser le dépôt par plasma doit être motivée par un objectif spécifique d'ingénierie de surface qu'aucune méthode conventionnelle ne peut atteindre.

- Si votre objectif principal est de créer des surfaces biocompatibles avancées : Utilisez le dépôt par plasma pour ajouter précisément des groupes fonctionnels qui favorisent ou empêchent l'adhésion cellulaire pour les implants médicaux, les biocapteurs ou les milieux de culture cellulaire.

- Si votre objectif principal est la protection par barrière pour les composants sensibles : Cette méthode est idéale pour créer des revêtements hydrophobes ultra-minces et sans trous d'épingle qui protègent la microélectronique ou l'optique de l'humidité sans ajouter de volume.

- Si votre objectif principal est de modifier l'énergie de surface pour le contrôle des fluides : Le dépôt par plasma est inégalé pour créer des surfaces hautement contrôlées, hydrophiles ou hydrophobes, pour les dispositifs microfluidiques, les textiles autonettoyants ou les applications anti-buée.

- Si votre objectif principal est un revêtement protecteur simple et épais : Cette méthode n'est pas le bon choix ; envisagez des techniques conventionnelles comme le revêtement en poudre, la peinture ou l'électrodéposition qui sont mieux adaptées au dépôt de matériaux en vrac.

En fin de compte, la polymérisation par plasma est un outil puissant pour concevoir des surfaces dont les propriétés sont dictées par leur structure à l'échelle nanométrique, et non seulement par leur matériau de base.

Tableau récapitulatif :

| Aspect | Polymérisation par plasma | Revêtement conventionnel |

|---|---|---|

| Processus | Dépôt en phase vapeur dans une chambre à vide | Application liquide (pulvérisation, immersion) |

| Adhérence | Liaison covalente, excellente | Mécanique, souvent plus faible |

| Épaisseur et uniformité | Échelle nanométrique, sans trous d'épingle, conforme | Échelle micrométrique, risque de défauts |

| Chimie de surface | Hautement ajustable (hydrophile/hydrophobe) | Limitée par la chimie du polymère de base |

| Idéal pour | Ingénierie de surface de précision, couches barrières | Protection en vrac, esthétique simple |

Prêt à concevoir des surfaces avec une précision nanométrique ?

KINTEK est spécialisée dans les équipements et consommables de dépôt par plasma avancés pour les laboratoires et les départements de R&D. Nos solutions vous permettent de créer des revêtements polymères fonctionnels ultra-minces avec une adhérence inégalée et des propriétés de surface sur mesure pour des applications dans les dispositifs médicaux, la microélectronique et les matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la polymérisation par plasma peut résoudre vos défis de revêtement spécifiques.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées