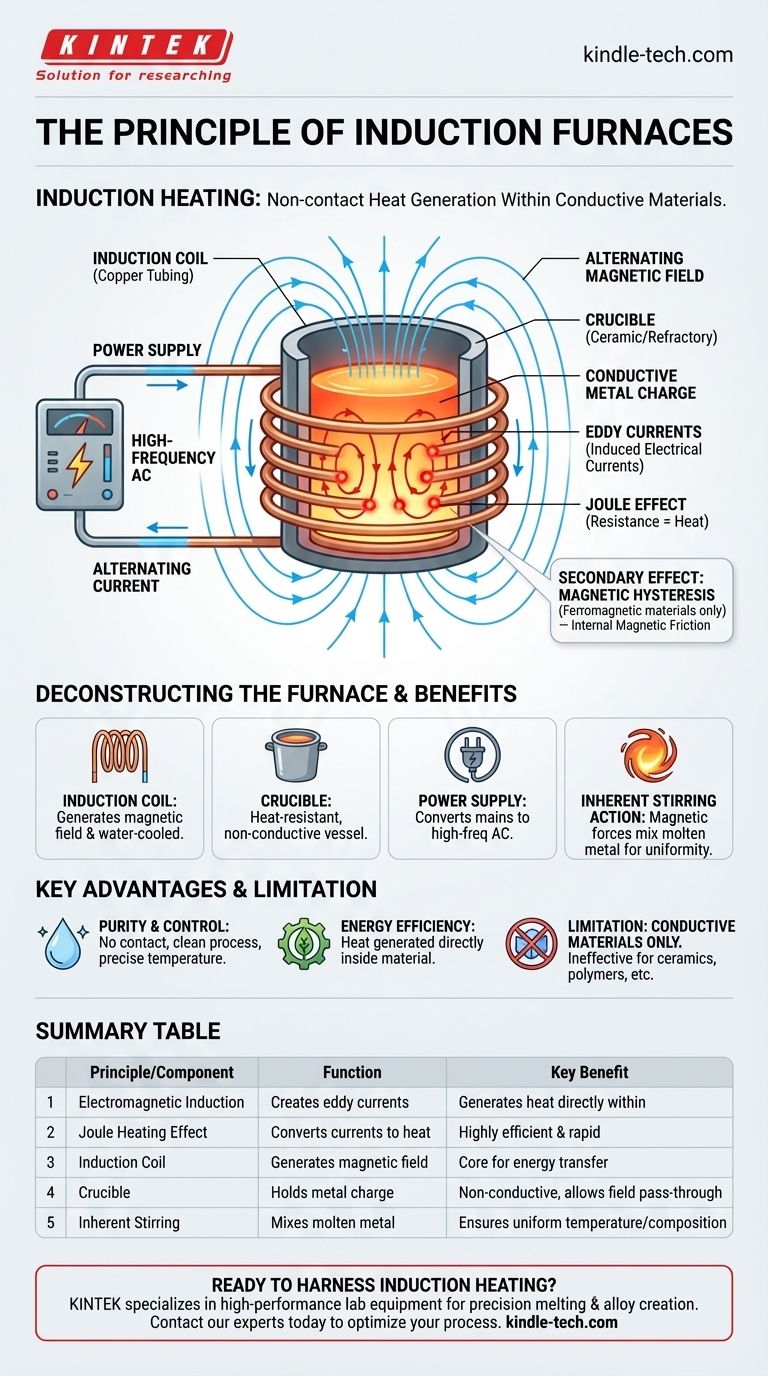

Le principe fondamental d'un four à induction est le chauffage par induction. Il s'agit d'un processus sans contact où un champ magnétique alternatif est utilisé pour générer de la chaleur directement à l'intérieur d'un matériau électriquement conducteur. Il y parvient en combinant deux phénomènes physiques fondamentaux : l'induction électromagnétique, qui crée des courants électriques dans le matériau cible, et l'effet Joule, où la propre résistance du matériau convertit cette énergie électrique en chaleur.

Un four à induction n'utilise pas de flamme externe ni d'élément chauffant. Au lieu de cela, il génère un puissant champ magnétique qui induit des courants électriques à l'intérieur du métal lui-même. La résistance naturelle du métal à ces courants internes est ce qui produit une chaleur rapide, précise et propre.

Les deux principes physiques fondamentaux en jeu

Pour vraiment comprendre comment fonctionne un four à induction, vous devez saisir les deux lois physiques distinctes qui le rendent possible. Ces principes fonctionnent en tandem pour convertir l'énergie électrique en énergie thermique avec une efficacité remarquable.

Principe 1 : Induction électromagnétique

Un courant alternatif (CA) est passé à travers une bobine primaire, qui est généralement constituée d'un tube de cuivre. Selon la loi de Faraday sur l'induction, cela crée un champ magnétique puissant et rapidement changeant autour de la bobine.

Lorsqu'un matériau conducteur, tel qu'une pièce de métal, est placé à l'intérieur de ce champ magnétique, le champ y induit une tension. Cette tension induite entraîne de forts courants électriques tourbillonnants à l'intérieur du métal, connus sous le nom de courants de Foucault.

Principe 2 : L'effet Joule

Les courants de Foucault induits ne circulent pas à travers un conducteur parfait ; le métal a une résistance électrique inhérente. L'effet Joule (ou chauffage Joule) décrit comment l'énergie de ces courants circulants est convertie en chaleur lorsqu'ils surmontent cette résistance.

C'est la principale source de chaleur dans un four à induction. Parce que la chaleur est générée à l'intérieur du matériau, le processus est incroyablement rapide et efficace, avec une perte d'énergie minimale vers l'environnement.

Un effet secondaire : l'hystérésis magnétique

Pour les matériaux ferromagnétiques comme le fer, il existe une source de chaleur supplémentaire. Le champ magnétique rapidement changeant fait que les domaines magnétiques à l'intérieur du fer inversent rapidement leur orientation d'avant en arrière.

Ce frottement interne génère une quantité significative de chaleur supplémentaire, un phénomène connu sous le nom de perte par hystérésis magnétique. Cela rend le chauffage par induction particulièrement efficace pour les métaux à base de fer.

Déconstruction du four à induction

Les composants physiques d'un four à induction sont des applications directes de ces principes. Chaque partie a une fonction spécifique dans la génération et le confinement du processus.

La bobine d'induction

C'est le cœur du four. C'est un tube de cuivre creux, souvent enroulé en hélice, à travers lequel circulent à la fois le CA haute fréquence et l'eau de refroidissement. Son seul but est de générer le champ magnétique changeant.

Le creuset

Le creuset est le récipient réfractaire (résistant à la chaleur) qui contient la charge métallique. Il est fabriqué dans un matériau non conducteur, tel que la céramique ou un composite de graphite, pour garantir que le champ magnétique le traverse et ne chauffe que le métal conducteur à l'intérieur.

L'alimentation électrique

Ce système électronique sophistiqué convertit l'électricité secteur standard en CA haute fréquence et à courant élevé nécessaire pour alimenter efficacement la bobine d'induction. C'est le cerveau qui contrôle l'ensemble du processus de chauffage.

L'action d'agitation inhérente

Un avantage clé du processus d'induction est l'action d'agitation naturelle qu'il crée. Les mêmes forces magnétiques qui induisent les courants de Foucault exercent également une force sur le métal en fusion, le faisant s'agiter continuellement. Cela garantit une excellente uniformité de température et de composition, ce qui est essentiel pour créer des alliages de haute qualité.

Comprendre les compromis et les avantages

Aucune technologie n'est parfaite pour toutes les applications. Comprendre les avantages et les limites distincts du chauffage par induction est crucial pour déterminer son adéquation.

Avantage clé : Pureté et contrôle

Parce qu'il n'y a pas de contact entre un élément chauffant et le matériau, et pas de sous-produits de combustion, le processus est exceptionnellement propre. Cela évite la contamination, ce qui est vital pour les alliages spéciaux et les métaux précieux. La température peut également être contrôlée avec une précision extrême.

Avantage clé : Efficacité énergétique

La chaleur est générée directement là où elle est nécessaire – à l'intérieur de la pièce. Il en résulte une efficacité énergétique beaucoup plus élevée et un temps de fusion plus rapide par rapport aux méthodes qui chauffent une chambre et dépendent du rayonnement ou de la convection pour transférer la chaleur au matériau.

La principale limitation : Matériaux conducteurs uniquement

Le principe du chauffage par induction repose fondamentalement sur le fait que le matériau est un conducteur électrique. Le processus est inefficace pour chauffer des matériaux non conducteurs comme la céramique, le verre ou les polymères.

Quand un four à induction est-il le bon choix ?

Votre décision d'utiliser un four à induction doit être motivée par les exigences spécifiques de votre matériau et l'objectif du processus.

- Si votre objectif principal est la pureté et l'uniformité de l'alliage : Le chauffage propre et sans contact et l'action d'agitation inhérente en font le choix idéal pour produire des alliages métalliques homogènes de haute qualité.

- Si votre objectif principal est un chauffage rapide et précis pour des processus spécifiques : Pour des applications comme le durcissement de surface, le brasage ou le frettage, la vitesse et le contrôle précis du chauffage par induction sont inégalés.

- Si votre objectif principal est la fusion de métaux de grande valeur ou réactifs : La capacité à fonctionner sous vide contrôlé ou sous atmosphère inerte rend les fours à induction essentiels pour prévenir l'oxydation des matériaux précieux ou réactifs comme le titane.

En fin de compte, le principe de l'induction offre une méthode remarquablement propre, efficace et contrôlable pour transformer l'énergie électrique en énergie thermique directement à l'intérieur d'un matériau.

Tableau récapitulatif :

| Principe/Composant | Fonction | Avantage clé |

|---|---|---|

| Induction électromagnétique | Crée des courants de Foucault à l'intérieur du métal | Génère de la chaleur directement à l'intérieur du matériau |

| Effet Joule | Convertit les courants électriques en chaleur | Chauffage très efficace et rapide |

| Bobine d'induction | Génère le champ magnétique alternatif | Composant essentiel pour le transfert d'énergie |

| Creuset | Contient la charge métallique | Non conducteur, permettant au champ de passer à travers |

| Agitation inhérente | Mélange le métal en fusion via des forces magnétiques | Assure une température et une composition uniformes |

Prêt à exploiter la puissance du chauffage par induction dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la fusion de précision, la création d'alliages et le traitement thermique. Nos solutions offrent la pureté, le contrôle et l'efficacité que votre recherche ou votre production exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction peut optimiser vos processus de travail des métaux spécifiques et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.