À la base, le revêtement par dépôt physique en phase vapeur (PVD) est utilisé pour appliquer un film mince et incroyablement durable sur une vaste gamme de produits. Ce processus améliore des propriétés telles que la dureté, la résistance à l'usure et l'attrait visuel. Vous trouverez des revêtements PVD sur tout, des forets industriels et des pistons automobiles aux montres de luxe, en passant par les instruments chirurgicaux et les robinets domestiques.

La raison fondamentale de l'adoption généralisée du PVD est sa capacité unique à offrir à la fois des avantages fonctionnels de haute performance et des finitions esthétiques supérieures sur une gamme exceptionnellement large de matériaux, de l'acier au titane en passant par les plastiques.

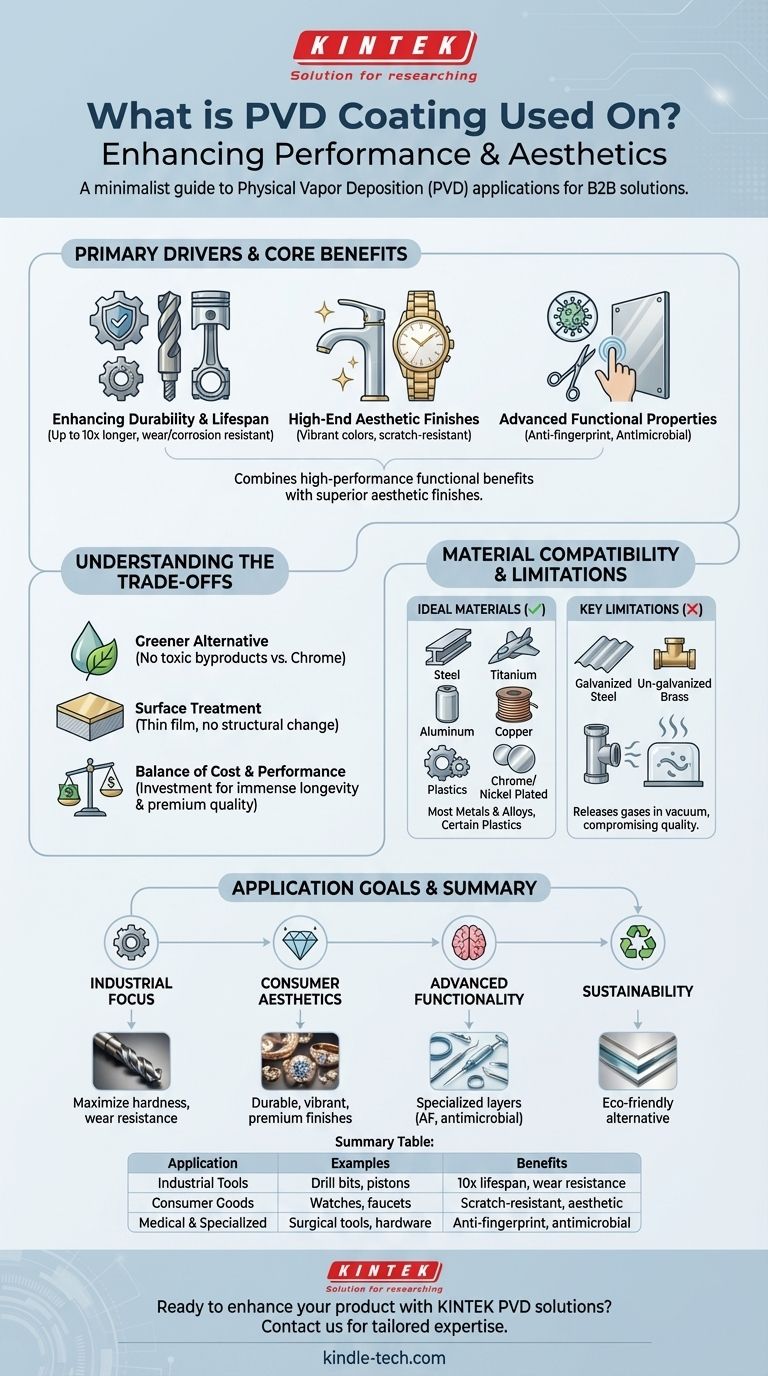

Les principaux moteurs de l'adoption du PVD

Comprendre pourquoi le PVD est choisi révèle sa véritable valeur. La décision d'utiliser ce processus de revêtement est généralement motivée par la nécessité d'améliorer de manière significative les caractéristiques physiques d'un produit ou son attrait visuel, et souvent les deux à la fois.

Améliorer la durabilité et la durée de vie

L'utilisation industrielle la plus courante du PVD est de rendre les produits plus solides et plus durables. Le revêtement agit comme une barrière protectrice contre l'usure, la friction et la corrosion.

En appliquant une finition PVD, la durée de vie d'un produit peut être améliorée jusqu'à dix fois. Ceci est essentiel pour les articles soumis à une forte usure tels que les forets, les composants automobiles tels que les pistons et les dispositifs médicaux tels que les outils chirurgicaux.

Obtenir des finitions esthétiques haut de gamme

Sur le marché des biens de consommation, le PVD est apprécié pour sa capacité à créer des couleurs et des finitions magnifiques et durables. Il offre une alternative bien plus durable au placage ou à la peinture traditionnels.

C'est pourquoi il est couramment utilisé sur les robinetteries de cuisine et de salle de bain, la quincaillerie de porte et les articles de luxe tels que les montres et les bijoux. Par exemple, un revêtement PVD de couleur or sur une montre en acier inoxydable offre l'aspect de l'or massif avec une résistance supérieure aux rayures à un coût inférieur.

Ajouter des propriétés fonctionnelles avancées

La technologie PVD permet plus que la simple durabilité et la couleur. Des couches fonctionnelles spécialisées peuvent être intégrées directement dans le processus de revêtement.

Dans l'architecture, les revêtements PVD sont souvent combinés avec une couche anti-traces de doigts (AF), idéale pour les surfaces fréquemment touchées. La recherche émergente se concentre également sur les applications antimicrobiennes en chambre, ce qui pourrait révolutionner l'équipement médical et l'industrie alimentaire.

Compatibilité des matériaux : ce qui peut et ne peut pas être revêtu

Le PVD est reconnu pour sa polyvalence, adhérant à un large éventail de matériaux de substrat. Cependant, il existe des limites importantes à prendre en compte.

Métaux et alliages idéaux

Le processus fonctionne exceptionnellement bien avec la plupart des métaux. Cela inclut toutes les familles d'aciers (en particulier les aciers rapides et inoxydables), le titane, l'aluminium, le cuivre et leurs alliages.

Les produits qui ont déjà été plaqués avec du chrome ou du nickel peuvent également être revêtus avec succès par PVD, souvent pour ajouter de la couleur ou améliorer davantage la durabilité.

Portée matérielle plus large

Au-delà des métaux, la compatibilité du PVD s'étend à d'autres types de matériaux. Il peut être appliqué avec succès sur certains plastiques et même sur des matériaux comme l'or, ce qui en fait une solution flexible pour des conceptions de produits complexes.

Limitations matérielles clés

Le processus PVD se déroule sous vide, ce qui rend certains matériaux inadaptés. En particulier, les matériaux galvanisés et le laiton non galvanisé sont de mauvais candidats car ils peuvent libérer des gaz qui interfèrent avec l'environnement sous vide, compromettant la qualité du revêtement.

Comprendre les compromis

Bien que le PVD soit une technologie puissante, il est essentiel de comprendre son contexte et ce qu'il n'est pas. Reconnaître ses compromis garantit qu'il est utilisé pour la bonne application.

Une alternative plus écologique au placage au chrome

Un avantage significatif du PVD est son profil environnemental. Contrairement aux processus de galvanoplastie traditionnels comme le placage au chrome, le processus PVD ne produit pas de sous-produits chimiques toxiques, ce qui en fait un choix de fabrication beaucoup plus propre.

C'est un traitement de surface, pas un changement structurel

Le PVD ajoute un film mince, généralement de seulement quelques microns d'épaisseur, à la surface d'une pièce. Il améliore considérablement les propriétés de surface mais ne modifie pas la résistance ou la flexibilité sous-jacentes du matériau de substrat lui-même.

L'équilibre entre le coût et la performance

Bien que le PVD puisse créer une alternative rentable à l'utilisation de métaux précieux massifs, le processus lui-même est une technique industrielle sophistiquée. L'investissement initial et les coûts de traitement doivent être mis en balance avec l'immense valeur qu'il apporte en termes de longévité du produit et de qualité de finition supérieure.

Comment appliquer cela à votre objectif

Votre objectif spécifique déterminera comment vous exploiterez la technologie PVD.

- Si votre objectif principal est la performance industrielle : Utilisez le PVD pour maximiser la dureté, la résistance à l'usure et la durée de vie des outils et des composants mécaniques.

- Si votre objectif principal est l'esthétique du consommateur : Utilisez le PVD pour créer des finitions durables, vibrantes et haut de gamme sur des produits tels que la quincaillerie, les bijoux et l'électronique.

- Si votre objectif principal est la fonctionnalité avancée : Explorez les revêtements PVD spécialisés pour ajouter des propriétés telles que des couches anti-traces de doigts ou antimicrobiennes pour les applications architecturales et médicales.

- Si votre objectif principal est la durabilité : Considérez le PVD comme une alternative haute performance et respectueuse de l'environnement aux processus de placage chimique traditionnels.

En fin de compte, le revêtement PVD sert de pont essentiel entre la science des matériaux et la conception de produits, permettant la création d'articles à la fois plus beaux et plus résistants.

Tableau récapitulatif :

| Catégorie d'application | Exemples courants | Avantages clés |

|---|---|---|

| Outils industriels | Forets, pistons | Augmente la durée de vie jusqu'à 10 fois, résistance à l'usure |

| Biens de consommation | Montres, robinets, bijoux | Résistance aux rayures, couleurs esthétiques, durabilité |

| Médical et spécialisé | Outils chirurgicaux, quincaillerie architecturale | Propriétés anti-traces de doigts, antimicrobiennes |

Prêt à améliorer les performances et l'apparence de votre produit grâce au revêtement PVD avancé ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, offrant des solutions PVD sur mesure pour des secteurs allant du médical aux produits de luxe. Notre expertise garantit que vos produits atteignent une durabilité supérieure, une esthétique époustouflante et des propriétés fonctionnelles de pointe. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos besoins spécifiques en matière de revêtement et améliorer votre gamme de produits !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma