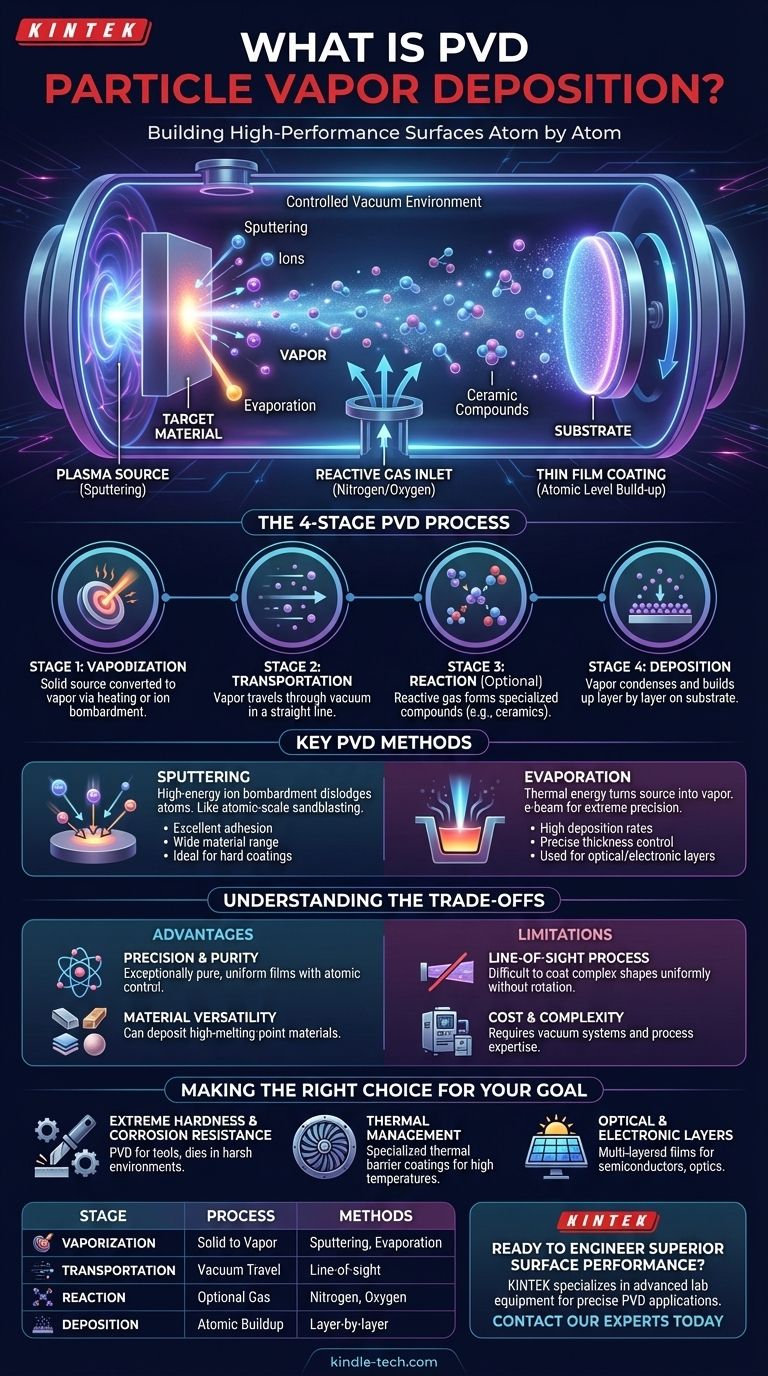

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement de haute technologie réalisé sous vide qui transfère de la matière au niveau atomique. Il implique la transformation d'un matériau source solide en vapeur, qui traverse ensuite une chambre et se condense sur un objet cible – le substrat – pour former un film exceptionnellement fin, pur et durable. Cette méthode construit efficacement une nouvelle surface, atome par atome.

Le PVD est moins une peinture et plus une impression 3D d'une nouvelle surface à l'échelle microscopique. Cette précision permet la création de revêtements qui améliorent la dureté, la résistance à la température ou les propriétés optiques d'un matériau d'une manière impossible avec les méthodes traditionnelles.

Comment le PVD construit un revêtement atome par atome

Le processus PVD est mieux compris comme une séquence d'étapes physiques distinctes qui se produisent dans un environnement sous vide contrôlé. Le vide est essentiel car il élimine les autres atomes et molécules qui pourraient interférer avec le processus.

Étape 1 : Vaporisation

Le processus commence par un matériau source solide, souvent appelé la cible. Cette cible est convertie en vapeur par des moyens à haute énergie. Les deux méthodes les plus courantes sont le chauffage du matériau jusqu'à son évaporation ou son bombardement par des ions à haute énergie, qui délogent physiquement les atomes de sa surface (un processus connu sous le nom de pulvérisation cathodique).

Étape 2 : Transport

Une fois vaporisés, les atomes ou molécules du matériau cible voyagent à travers la chambre à vide. Comme il n'y a pratiquement pas d'air ou d'autres particules avec lesquelles entrer en collision, ils se déplacent en ligne droite de la source vers l'objet à revêtir.

Étape 3 : Réaction

Dans certains processus PVD avancés, un gaz réactif comme l'azote ou l'oxygène est introduit dans la chambre. Ce gaz réagit avec la vapeur métallique en mouvement pour former un composé céramique, qui est ensuite déposé sur le substrat. Cela permet la création de revêtements extrêmement durs ou spécialisés.

Étape 4 : Dépôt

Lorsque les particules de vapeur atteignent le substrat, elles se condensent à nouveau en un état solide. Elles s'accumulent couche par couche, formant un film mince, dense et hautement adhérent. Cette accumulation au niveau atomique assure que le revêtement est uniforme et étroitement lié à la surface.

Méthodes PVD clés expliquées

Bien que le principe reste le même, la méthode de vaporisation définit le type spécifique de processus PVD. Les deux techniques dominantes offrent des avantages différents.

Pulvérisation cathodique (Sputtering)

Dans la pulvérisation cathodique, le matériau cible est bombardé par des ions à haute énergie (généralement un gaz inerte comme l'argon) générés par un plasma. Considérez cela comme un sablage à l'échelle atomique, où les ions délogent des atomes individuels de la cible. Ces atomes éjectés se déplacent ensuite vers le substrat et s'y déposent.

Évaporation

Cette méthode utilise l'énergie thermique pour transformer le matériau source en vapeur. Le matériau solide est chauffé sous vide jusqu'à ce qu'il s'évapore ou bout. Une technique courante est l'évaporation par faisceau d'électrons (e-beam evaporation), qui utilise un puissant faisceau d'électrons pour faire fondre et vaporiser le matériau source avec une précision extrême.

Comprendre les compromis

La technologie PVD est puissante, mais sa pertinence dépend de la compréhension de ses forces et limites inhérentes.

Avantage : Précision et pureté

Parce qu'il se déroule sous vide et construit le revêtement atome par atome, le PVD produit des films minces exceptionnellement purs et uniformes. L'épaisseur du revêtement peut être contrôlée avec une précision extrême.

Avantage : Polyvalence des matériaux

Le PVD peut être utilisé pour déposer des matériaux très difficiles à travailler autrement, y compris des métaux et des céramiques avec des points de fusion extrêmement élevés. Cela le rend idéal pour les applications haute performance.

Limitation : Processus en ligne de visée

Le matériau vaporisé se déplace généralement en ligne droite. Cela signifie que le PVD est une technique "en ligne de visée", et il peut être difficile de revêtir uniformément des formes complexes avec des rainures profondes ou des surfaces internes sans une rotation sophistiquée des pièces.

Limitation : Coût et complexité

Le PVD nécessite un équipement sous vide coûteux et un degré élevé de contrôle du processus. Bien que les systèmes soient bien établis, ils représentent un investissement important en capital et en expertise opérationnelle par rapport aux méthodes de revêtement plus simples comme la peinture ou la galvanoplastie.

Faire le bon choix pour votre objectif

L'application du PVD est une décision stratégique pour concevoir la surface d'un matériau en vue d'un résultat de performance spécifique.

- Si votre objectif principal est une dureté extrême et une résistance à la corrosion : Le PVD est la norme pour l'application de revêtements céramiques minces et denses sur les outils de coupe, les matrices et d'autres composants utilisés dans des environnements difficiles.

- Si votre objectif principal est la gestion thermique : La précision du PVD par faisceau d'électrons est utilisée pour créer des revêtements de barrière thermique spécialisés, essentiels pour les pièces aérospatiales et automobiles haute performance qui doivent résister à des températures extrêmes.

- Si votre objectif principal est de créer des couches optiques ou électroniques précises : Le contrôle au niveau atomique du PVD le rend indispensable pour la fabrication des films multicouches que l'on trouve dans les semi-conducteurs, les panneaux solaires et les lentilles optiques.

En fin de compte, le PVD offre une méthode puissante pour modifier fondamentalement les propriétés de surface d'un objet, améliorant ses performances de l'extérieur vers l'intérieur.

Tableau récapitulatif :

| Étape PVD | Processus clé | Méthodes courantes |

|---|---|---|

| Vaporisation | Le matériau source solide est transformé en vapeur | Pulvérisation cathodique (Sputtering), Évaporation (faisceau d'électrons) |

| Transport | La vapeur voyage dans une chambre à vide | Déplacement en ligne de visée sous vide |

| Réaction (Optionnel) | La vapeur réagit avec le gaz pour former des composés | Introduction d'azote, d'oxygène |

| Dépôt | La vapeur se condense sur le substrat, formant un film mince | Accumulation atomique couche par couche |

Prêt à concevoir des performances de surface supérieures ?

La technologie PVD peut transformer vos composants avec des revêtements ultra-durs, résistants à la corrosion ou optiques spécialisés. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les applications PVD précises, aidant les laboratoires à obtenir des résultats révolutionnaires en science des matériaux, en électronique et en aérospatiale.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos défis de revêtement spécifiques et améliorer le succès de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température