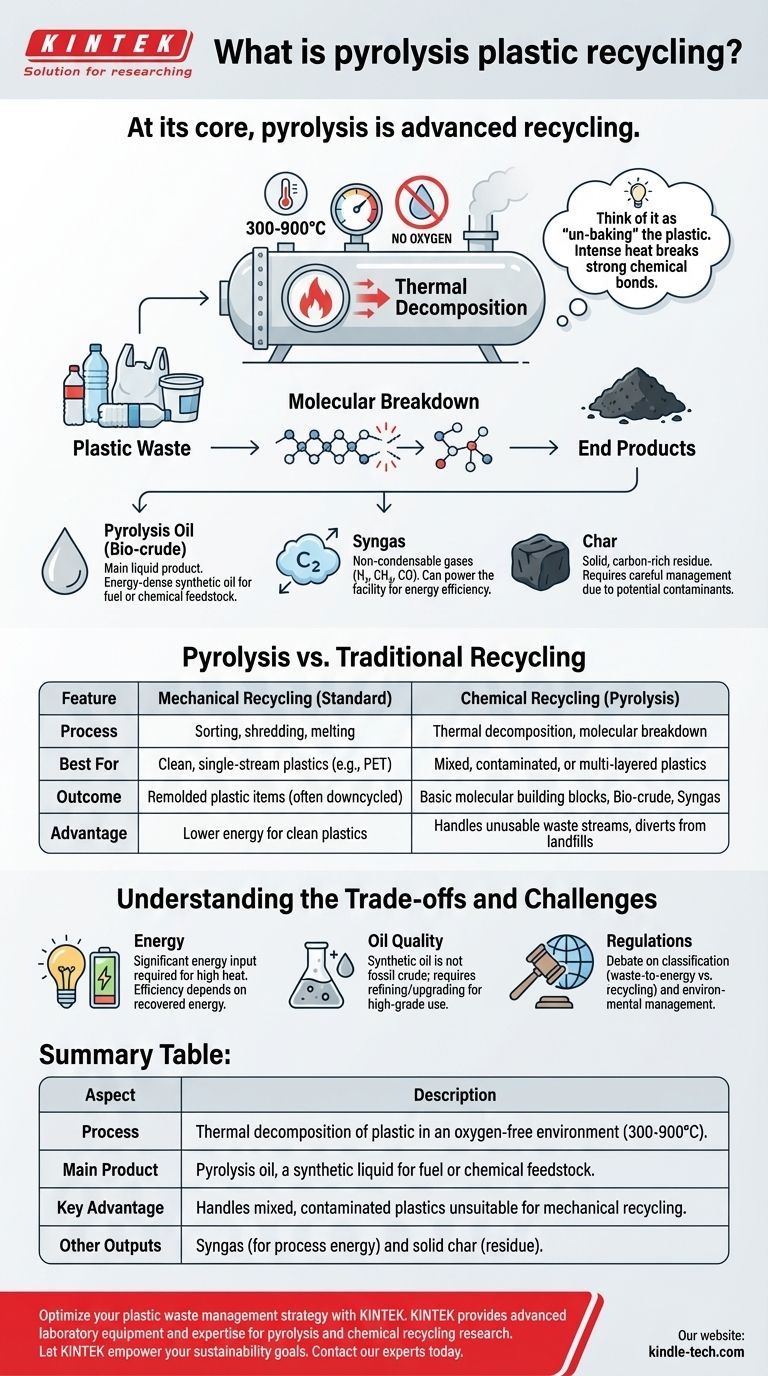

À la base, la pyrolyse est une forme de recyclage avancé qui utilise une chaleur élevée pour décomposer les déchets plastiques en substances plus simples. Le processus fonctionne en soumettant les plastiques à des températures extrêmes (généralement 300-900°C) dans un environnement totalement dépourvu d'oxygène, ce qui les empêche de brûler et provoque plutôt la rupture de leurs longues chaînes polymères en molécules plus petites. Le produit principal est un liquide synthétique appelé huile de pyrolyse, qui peut être utilisé comme carburant ou comme matière première chimique.

Bien que souvent appelé « recyclage », il est plus précis de considérer la pyrolyse comme un processus de récupération chimique. Elle transforme des déchets plastiques complexes en molécules plus simples pour la production de carburant ou de produits chimiques, représentant une voie différente du recyclage mécanique traditionnel qui remodèle le plastique en de nouveaux articles.

Comment fonctionne la pyrolyse : une décomposition chimique

La pyrolyse déconstruit le plastique au niveau moléculaire. Contrairement à la fusion du plastique pour le remodeler, ce processus modifie fondamentalement sa structure chimique.

Le principe de base : la décomposition thermique

Considérez la pyrolyse comme le fait de "décuire" le plastique. Une chaleur intense fournit l'énergie nécessaire pour rompre les liaisons chimiques fortes qui maintiennent ensemble les longues chaînes polymères.

Cette décomposition transforme le plastique complexe et solide en un mélange de molécules plus simples et plus petites sous forme liquide et gazeuse.

L'importance d'un environnement sans oxygène

L'absence d'oxygène est le facteur critique qui distingue la pyrolyse de l'incinération (combustion).

Avec de l'oxygène, le plastique se contenterait de brûler, libérant son énergie sous forme de chaleur et produisant du dioxyde de carbone, de l'eau et des cendres. Sans oxygène, le matériau se décompose en composants chimiques précieux au lieu d'être simplement détruit.

Les produits finaux : huile, gaz et charbon

Le processus ne crée pas qu'un seul produit. Il produit un mélange de trois substances principales :

- Huile de pyrolyse (ou bio-brut) : C'est le principal produit liquide. C'est une huile synthétique à haute densité énergétique qui peut être raffinée en carburant ou utilisée comme matière première pour créer de nouveaux produits chimiques et plastiques.

- Gaz de synthèse : Un mélange de gaz non condensables (comme l'hydrogène, le méthane et le monoxyde de carbone) qui peuvent être capturés et utilisés pour alimenter l'installation de pyrolyse elle-même, rendant le processus plus économe en énergie.

- Charbon : Un résidu solide, riche en carbone, similaire au charbon de bois. Son élimination ou son utilisation doit être gérée avec soin, car il peut parfois contenir des contaminants provenant des déchets plastiques d'origine.

Pyrolyse vs. Recyclage traditionnel

La pyrolyse a été développée pour répondre aux limitations inhérentes aux méthodes de recyclage conventionnelles.

Recyclage mécanique : l'approche standard

La majeure partie du recyclage actuel est mécanique. Cela implique le tri, le nettoyage, le broyage et la fusion du plastique pour former des granulés, qui sont ensuite utilisés pour fabriquer de nouveaux produits.

Cette méthode fonctionne bien pour les plastiques propres et monomatières comme les bouteilles en PET. Cependant, son efficacité diminue fortement avec les plastiques mélangés, contaminés ou multicouches, ce qui entraîne souvent des matériaux "décyclés" de moindre qualité.

Recyclage chimique : l'avantage de la pyrolyse

La pyrolyse est une forme de recyclage chimique. Son avantage majeur est sa capacité à traiter des flux de déchets qui ne conviennent pas au recyclage mécanique.

Parce qu'elle décompose les plastiques en leurs éléments constitutifs moléculaires de base, elle peut traiter des types de plastiques mélangés, des films et même des matériaux présentant un certain niveau de contamination alimentaire ou de saleté. Cela en fait un outil puissant pour détourner une gamme beaucoup plus large de déchets plastiques des décharges et de l'incinération.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse n'est pas une solution parfaite. Elle s'accompagne d'un ensemble distinct de considérations techniques et environnementales.

Apport énergétique vs. Production énergétique

Atteindre les températures élevées requises pour la pyrolyse consomme une quantité importante d'énergie. Le bénéfice environnemental global d'une installation dépend de son efficacité et de la question de savoir si l'énergie récupérée du gaz de synthèse et de l'huile l'emporte sur l'énergie nécessaire pour faire fonctionner le processus.

Qualité et utilisation de l'huile de pyrolyse

L'huile synthétique produite n'est pas équivalente au pétrole brut fossile. Elle est souvent acide et peut contenir des impuretés qui doivent être éliminées par un processus de valorisation ou de raffinage secondaire avant de pouvoir être utilisée comme carburant de haute qualité ou comme matière première pour de nouveaux plastiques.

Débats réglementaires et environnementaux

Il existe un débat continu sur la classification de la pyrolyse. Certains groupes environnementaux soutiennent que les processus convertissant le plastique en carburant devraient être considérés comme de la valorisation énergétique des déchets, et non comme un véritable recyclage. La gestion des sous-produits dangereux et le contrôle des émissions atmosphériques sont également des facteurs critiques pour garantir que le processus est respectueux de l'environnement.

Faire le bon choix pour votre objectif

La pyrolyse est une technologie spécialisée qui excelle dans des scénarios spécifiques. Sa valeur dépend entièrement du problème que vous essayez de résoudre.

- Si votre objectif principal est de détourner les plastiques difficiles à recycler des décharges : La pyrolyse est l'une des technologies les plus prometteuses disponibles, car elle peut traiter les déchets mélangés et contaminés que les processus mécaniques ne peuvent pas.

- Si votre objectif principal est de créer une véritable boucle fermée pour les nouveaux plastiques : Le chemin est plus complexe. L'huile de pyrolyse doit subir une valorisation significative et énergivore pour devenir une matière première appropriée pour la production de polymères de qualité vierge.

- Si votre objectif principal est l'efficacité énergétique avec des plastiques propres : Le recyclage mécanique reste le choix supérieur pour les plastiques propres et triés comme le PET et le HDPE, car il nécessite beaucoup moins d'énergie pour les refondre que pour les déconstruire chimiquement.

En fin de compte, la pyrolyse est un outil puissant pour la gestion des déchets plastiques complexes, mais elle complète, plutôt que ne remplace, les méthodes de recyclage traditionnelles.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Décomposition thermique du plastique dans un environnement sans oxygène (300-900°C). |

| Produit principal | Huile de pyrolyse, un liquide synthétique pour carburant ou matière première chimique. |

| Avantage clé | Traite les plastiques mélangés et contaminés ne convenant pas au recyclage mécanique. |

| Autres productions | Gaz de synthèse (pour l'énergie du processus) et charbon solide (résidu). |

Optimisez votre stratégie de gestion des déchets plastiques avec KINTEK.

En tant que spécialiste des équipements de laboratoire avancés, KINTEK fournit les outils et l'expertise pour soutenir la recherche et le développement dans les processus de pyrolyse et de recyclage chimique. Que vous exploriez de nouvelles formulations de matières premières ou optimisiez les conditions de réaction, nos équipements de laboratoire fiables sont conçus pour la précision et la durabilité.

Laissez KINTEK renforcer vos objectifs de durabilité. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre recherche et développement en matière de recyclage.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?