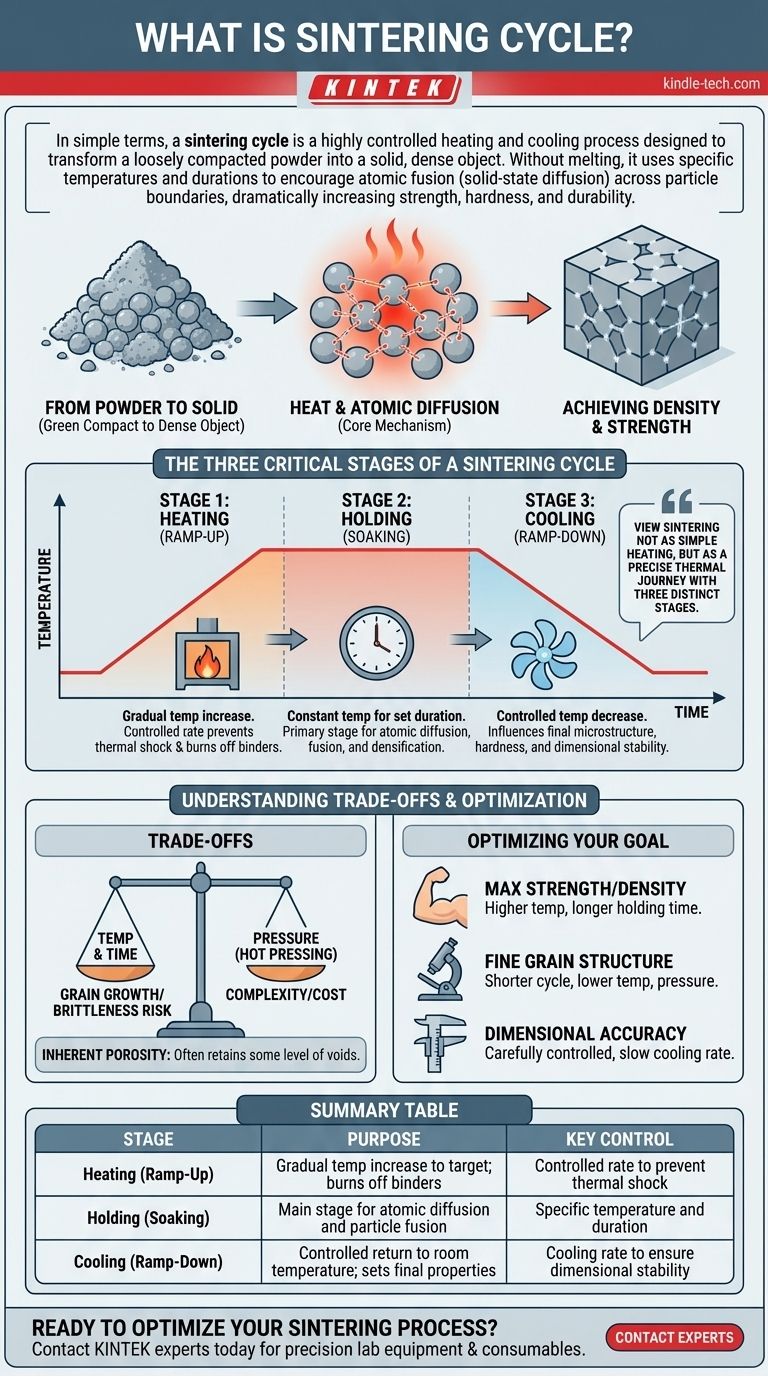

En termes simples, un cycle de frittage est un processus de chauffage et de refroidissement hautement contrôlé conçu pour transformer une poudre faiblement compactée en un objet solide et dense. Sans faire fondre le matériau principal, le cycle utilise des températures et des durées spécifiques pour encourager les atomes à fusionner au-delà des limites des particules. Cette diffusion à l'état solide soude les particules ensemble, augmentant considérablement la résistance, la dureté et la durabilité du matériau.

L'idée essentielle est de considérer le frittage non pas comme un simple chauffage, mais comme un parcours thermique précis comportant trois étapes distinctes : une montée en température contrôlée, un maintien à température spécifique et un refroidissement soigneusement géré. Chaque étape joue un rôle vital dans la fusion des particules et l'obtention des propriétés finales souhaitées du matériau.

Le mécanisme central : Comment fonctionne le frittage

De la poudre au solide

Le processus commence par une masse de fines particules — généralement métalliques, céramiques ou plastiques — qui a souvent été pressée dans une forme désirée. Cet objet initial est connu sous le nom de « compact vert » et est fragile, avec un espace vide important, ou porosité, entre les particules.

Le rôle de la chaleur

Le cycle de frittage introduit de l'énergie thermique. Cette énergie ne fait pas fondre le matériau mais excite les atomes, leur donnant la mobilité nécessaire pour se déplacer.

Diffusion atomique

Aux températures élevées du cycle de frittage, les atomes migrent à travers les frontières où les particules individuelles se touchent. Ce processus, appelé diffusion à l'état solide, construit des « cols » ou des ponts entre les particules adjacentes.

Atteindre la densité et la résistance

À mesure que ces cols se développent, ils rapprochent les particules, réduisant les vides entre elles. L'ensemble de la masse se densifie et fusionne en une seule pièce cohérente avec des propriétés mécaniques bien supérieures à celles de la poudre d'origine.

Les trois étapes critiques d'un cycle de frittage

Un résultat réussi dépend du contrôle méticuleux de chaque phase du cycle thermique.

Étape 1 : Chauffage (Montée en température)

La température du four est progressivement augmentée jusqu'à la température de frittage cible. Cela doit être fait à une vitesse contrôlée pour éviter un choc thermique, qui pourrait fissurer la pièce. Cette étape sert également à brûler proprement tous les lubrifiants ou liants utilisés lors de la phase de compactage initiale.

Étape 2 : Maintien (Trempage)

Le matériau est maintenu à une température de frittage constante et spécifique pendant une durée déterminée. Durant cette période de « trempage », la majorité de la diffusion atomique se produit. C'est l'étape principale où les particules fusionnent, la porosité diminue et la pièce acquiert sa résistance et sa densité.

Étape 3 : Refroidissement (Descente en température)

Enfin, la température est lentement et délibérément abaissée jusqu'à la température ambiante. La vitesse de refroidissement est tout aussi critique que la vitesse de chauffage, car elle influence la microstructure finale, la dureté et la stabilité dimensionnelle du composant fini.

Comprendre les compromis

L'efficacité d'un cycle de frittage est déterminée par un équilibre de facteurs concurrents.

Température contre Temps

Une température de frittage plus élevée peut accélérer la diffusion et raccourcir le temps de maintien requis. Cependant, cela augmente également les coûts énergétiques et le risque de croissance de grains indésirable, ce qui peut parfois rendre un matériau plus cassant.

L'impact de la pression

Certains cycles de frittage appliquent une pression externe pendant le chauffage (un processus connu sous le nom de pressage à chaud). Cela peut permettre d'atteindre des densités finales plus élevées à des températures plus basses, mais ajoute une complexité et un coût importants à l'équipement et au processus.

Porosité inhérente

Bien que le frittage augmente considérablement la densité, il élimine rarement tous les vides. La plupart des pièces frittées conservent un certain niveau de porosité résiduelle, ce qui doit être pris en compte dans les applications d'ingénierie. Le processus est idéal pour les matériaux ayant des points de fusion extrêmement élevés, comme le tungstène et le molybdène, où la coulée traditionnelle est impraticable.

Optimiser le cycle pour votre objectif

Le cycle de frittage idéal est toujours adapté au matériau et au résultat souhaité pour la pièce finale.

- Si votre objectif principal est la résistance et la densité maximales : Vous aurez besoin d'un cycle avec une température de frittage plus élevée et un temps de maintien plus long pour maximiser la diffusion atomique.

- Si votre objectif principal est de préserver une structure de grain fine : Un cycle plus court à une température plus basse, parfois avec une pression appliquée, est l'approche préférée.

- Si votre objectif principal est la précision dimensionnelle : Une vitesse de refroidissement lente et soigneusement contrôlée est primordiale pour éviter la déformation et minimiser les contraintes internes.

Maîtriser le cycle de frittage consiste à équilibrer précisément le temps, la température et la pression pour concevoir les propriétés finales d'un matériau à partir du niveau des particules.

Tableau récapitulatif :

| Étape | Objectif | Contrôle clé |

|---|---|---|

| Chauffage (Montée) | Augmentation progressive de la température jusqu'à la cible ; élimine les liants | Vitesse contrôlée pour éviter le choc thermique |

| Maintien (Trempage) | Étape principale pour la diffusion atomique et la fusion des particules | Température et durée spécifiques |

| Refroidissement (Descente) | Retour contrôlé à température ambiante ; fixe les propriétés finales | Vitesse de refroidissement pour assurer la stabilité dimensionnelle |

Prêt à optimiser votre processus de frittage pour des pièces plus solides et plus durables ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision pour les applications de frittage. Nos fours et consommables sont conçus pour fournir le contrôle précis de la température et l'uniformité dont vos matériaux ont besoin. Que vous travailliez avec des métaux, des céramiques ou d'autres poudres, nous pouvons vous aider à atteindre la densité, la résistance et la précision dimensionnelle maximales.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Un four à moufle est-il utilisé pour la détermination des cendres ? Découvrez son rôle essentiel dans une analyse précise

- Quelle est la fonction principale d'un four à moufle haute température lors de la synthèse de TiO2 ? Maîtriser le Calcination Sol-Gel

- Quel est le rôle d'un four à haute température dans la pré-oxydation des alliages ? Améliorer la durabilité des alliages à haute teneur en aluminium

- Qu'est-ce que le frittage en four ? Un guide sur la liaison des poudres à haute température pour des pièces plus solides

- Qu'est-ce que le calcination dans l'industrie alimentaire ? Un processus clé pour l'analyse de la teneur en minéraux

- Quelle fonction essentielle remplit un four à moufle de laboratoire de type boîte à haute température dans la calcination de l'alumine ?

- Pourquoi un four de résistance à haute température de type boîte est-il utilisé pour les T-POMs@ZIF-67 ? Maîtriser la pyrolyse des MOF en catalyseurs

- Quel rôle joue un four à moufle haute température dans les films minces de Cu-TiO2 ? Atteindre une transformation de phase précise