En bref, l'avantage principal du brasage par induction est sa vitesse et sa répétabilité, ce qui le rend très efficace pour les séries de production à grand volume où le même joint est créé encore et encore. Ce processus utilise un champ électromagnétique pour chauffer rapidement une zone très localisée, permettant un assemblage précis, constant et rapide de composants tels que des pointes en carbure sur des arbres en acier.

Alors que le brasage par induction excelle en vitesse pour des applications spécifiques, l'obtention du plus haut niveau absolu d'intégrité, de propreté et de résistance du joint — en particulier dans les assemblages complexes ou critiques pour la mission — nécessite souvent une approche différente : le brasage sous vide.

L'avantage fondamental : intégrité et propreté du joint inégalées

La caractéristique déterminante du brasage sous vide est l'environnement dans lequel il se déroule. En éliminant l'atmosphère d'un four scellé, le processus élimine la cause profonde de nombreux défauts de brasage courants et débloque un niveau de qualité supérieur.

Environnement sans contaminants

Le vide élimine efficacement les gaz atmosphériques tels que l'oxygène et l'azote. Cela empêche la formation d'oxydes sur les surfaces métalliques pendant le cycle de chauffage, ce qui est un point de défaillance courant dans d'autres méthodes de brasage.

Le résultat est une surface de travail exceptionnellement propre qui favorise un excellent mouillage et écoulement du métal d'apport de brasage.

Joints sans flux

Étant donné que le vide empêche l'oxydation, il n'y a pas besoin de flux — un agent chimique utilisé dans d'autres procédés pour nettoyer la zone de joint. Cela élimine complètement le risque que du flux corrosif soit piégé dans le joint, ce qui pourrait compromettre son intégrité à long terme.

Résistance et performance supérieures

La combinaison d'une surface ultra-propre et d'un excellent écoulement du métal d'apport donne des joints brasés exempts de vides et d'inclusions. Cela crée une liaison finale avec une intégrité et une résistance exceptionnellement élevées, égalant souvent les propriétés des métaux de base eux-mêmes.

Contrôle du processus et qualité des pièces

Le brasage sous vide ne concerne pas seulement l'environnement ; il concerne également le contrôle thermique précis qu'il offre tout au long du cycle. Ce contrôle a un impact direct sur la qualité finale de la pièce.

Contrôle uniforme de la température

Le four chauffe l'assemblage entier lentement et uniformément. Cela garantit que toutes les parties du composant, quelle que soit leur épaisseur ou leur complexité, atteignent la température de brasage en même temps, évitant ainsi la distorsion et assurant un joint constant.

Stress interne réduit

Les cycles de chauffage et de refroidissement lents et contrôlés sont une marque du processus sous vide. Ce traitement thermique doux minimise les contraintes résiduelles qui peuvent être introduites par des méthodes de chauffage rapides et localisées, améliorant ainsi les propriétés mécaniques et thermiques globales de l'assemblage fini.

Pièces finies brillantes

Les composants sortent du four sous vide brillants et propres, sans oxydation ni décoloration. Cela élimine souvent le besoin d'opérations de nettoyage post-brasage, ce qui permet d'économiser du temps et des coûts.

Comprendre les compromis

Aucun processus unique n'est parfait pour toutes les applications. Alors que le brasage sous vide offre une qualité suprême, le brasage par induction offre de la vitesse.

Les principaux compromis du brasage sous vide sont le temps de cycle et le coût. Le chauffage et le refroidissement lents, combinés au temps nécessaire pour créer le vide, entraînent des cycles plus longs par rapport à l'induction. L'équipement est également plus complexe et plus coûteux.

Le brasage par induction, à l'inverse, est extrêmement rapide. Sa capacité à chauffer une zone localisée en quelques secondes est son avantage clé. Cependant, cette vitesse peut introduire des contraintes thermiques, et il est moins adapté aux assemblages complexes ou à l'assemblage de matériaux en une seule opération sans contrainte.

Efficacité et capacités avancées

Pour des exigences d'ingénierie complexes, le brasage sous vide offre des capacités que d'autres processus ne peuvent pas facilement égaler.

Combinaison de traitement thermique et de brasage

L'environnement contrôlé du four permet d'effectuer d'autres processus thermiques, tels que le durcissement, le recuit ou le durcissement par vieillissement, dans le même cycle que le brasage. Cela consolide les étapes de fabrication, améliore l'efficacité et assure des propriétés matérielles constantes.

Idéal pour les géométries complexes

Le chauffage uniforme du brasage sous vide en fait la méthode idéale pour assembler des assemblages complexes à plusieurs composants ou des pièces avec des canaux internes. Il garantit que l'ensemble de l'assemblage est joint parfaitement sans surchauffer ou endommager les zones sensibles.

Faire le bon choix pour votre objectif

Le choix de la méthode de brasage correcte dépend entièrement des priorités de votre projet.

- Si votre objectif principal est la production rapide et à grand volume de joints simples et répétables : Le brasage par induction est un excellent choix très efficace.

- Si votre objectif principal est l'intégrité, la propreté et la résistance maximales du joint pour les composants critiques : Le brasage sous vide est la méthode définitive et supérieure.

- Si votre objectif principal est le traitement d'assemblages complexes ou de matériaux sensibles aux contraintes thermiques : Le chauffage uniforme et contrôlé du brasage sous vide est essentiel pour réussir.

En fin de compte, le choix du bon processus consiste à aligner les capacités de la méthode avec vos exigences spécifiques en matière d'ingénierie et de qualité.

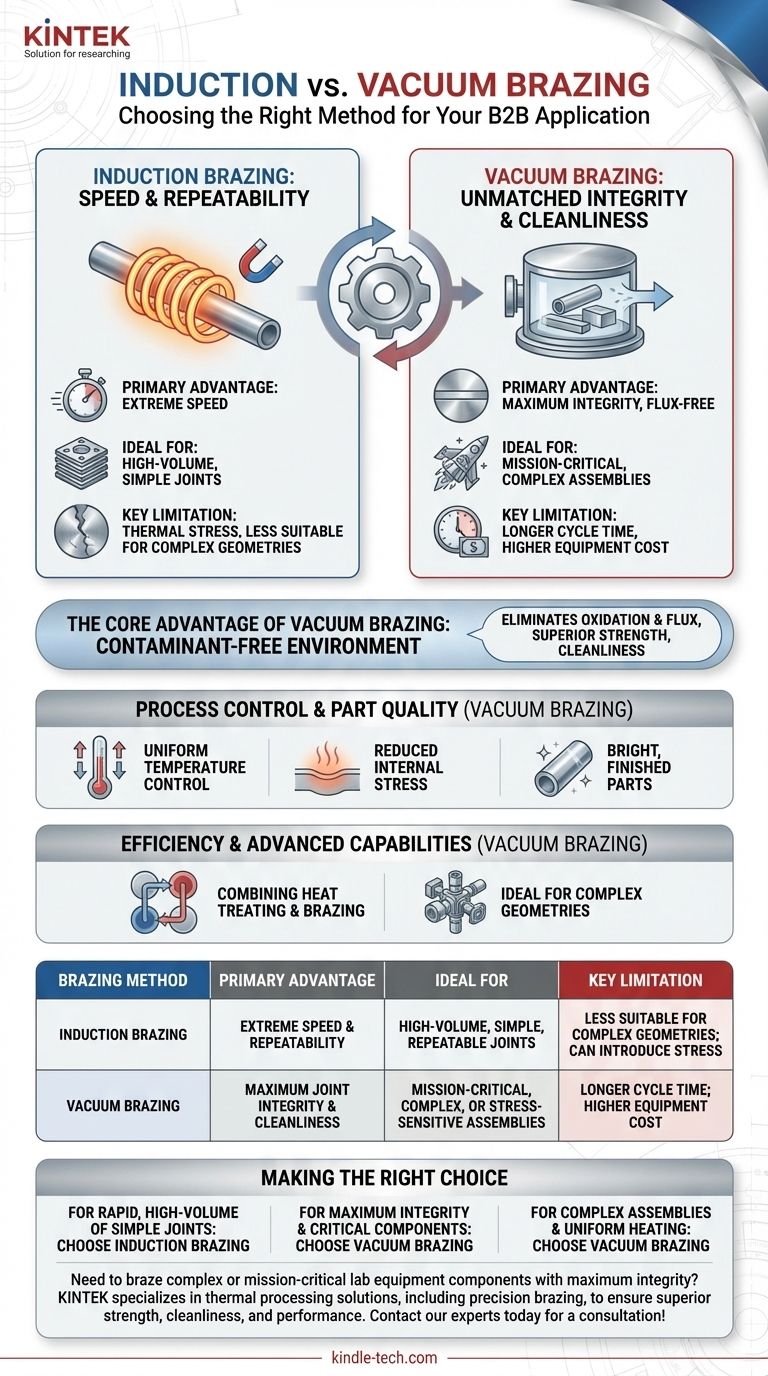

Tableau récapitulatif :

| Méthode de brasage | Avantage principal | Idéal pour | Limite clé |

|---|---|---|---|

| Brasage par induction | Vitesse et répétabilité extrêmes | Joints simples, répétables et à grand volume | Moins adapté aux géométries complexes ; peut introduire du stress |

| Brasage sous vide | Intégrité et propreté maximales du joint | Assemblages critiques pour la mission, complexes ou sensibles au stress | Temps de cycle plus long ; coût d'équipement plus élevé |

Besoin de braser des composants d'équipement de laboratoire complexes ou critiques pour la mission avec une intégrité maximale ?

KINTEK est spécialisée dans les équipements et consommables de laboratoire de précision. Notre expertise en solutions de traitement thermique, y compris le brasage, garantit que vos assemblages atteignent une résistance, une propreté et des performances supérieures. Discutons de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté