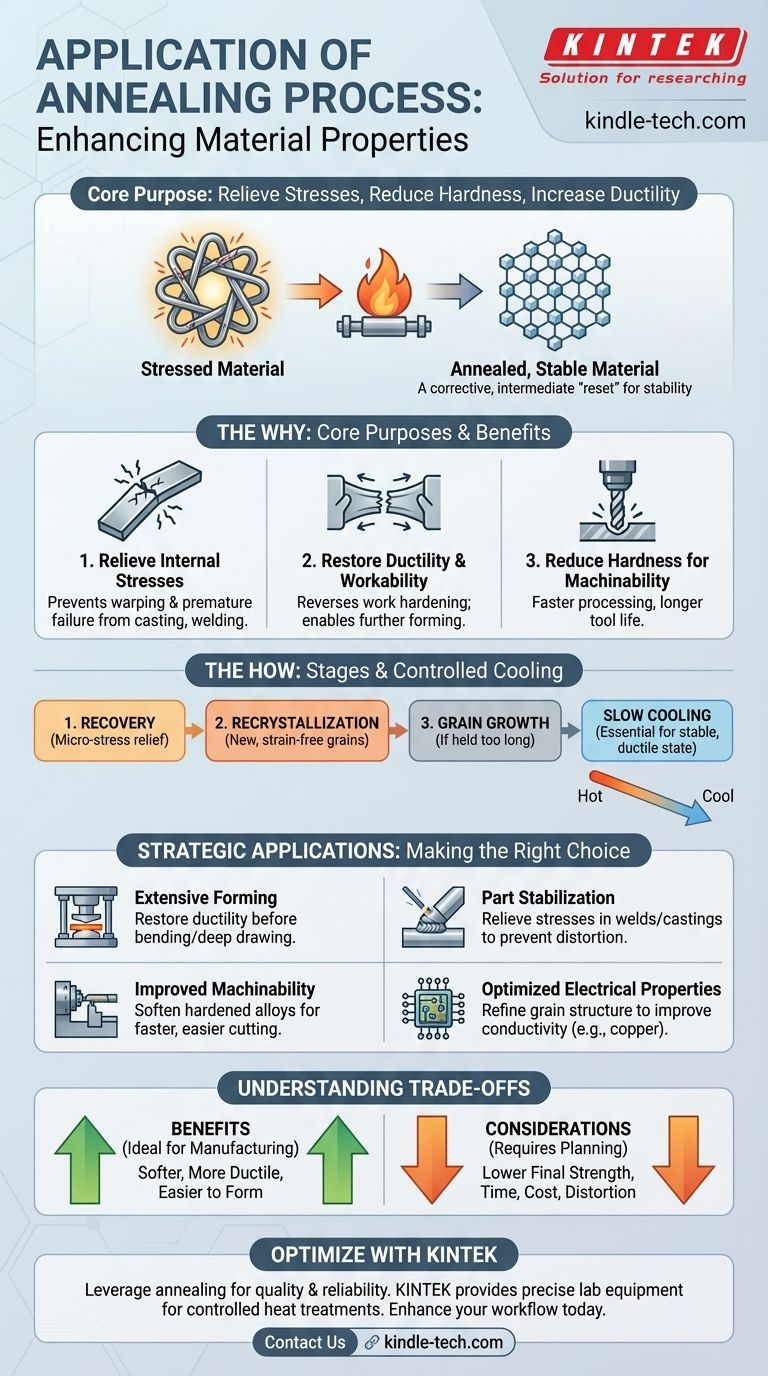

Essentiellement, le processus de recuit est appliqué pour soulager les contraintes internes, réduire la dureté et augmenter la ductilité d'un matériau. Ce traitement thermique rend un métal plus malléable et moins sujet à la rupture en inversant les effets négatifs des processus de fabrication comme le moulage, le soudage et le formage à froid.

Le recuit ne doit pas être considéré comme une étape finale, mais comme un processus intermédiaire crucial. C'est un outil stratégique utilisé pour "réinitialiser" les propriétés d'un matériau, le rendant plus stable et plus facile à travailler pour les opérations de fabrication ultérieures ou pour assurer son intégrité structurelle à long terme.

L'objectif principal : inverser les contraintes et la dureté du matériau

Le recuit est un traitement thermique correctif. Ses applications sont mieux comprises en examinant les problèmes qu'il résout, qui sont généralement introduits lors des étapes de fabrication antérieures.

Soulagement des contraintes internes

Des processus comme le moulage, le forgeage et le soudage introduisent d'immenses contraintes internes dans un matériau lorsqu'il refroidit de manière inégale. Ces contraintes cachées peuvent faire gauchir une pièce avec le temps ou entraîner des fissures et des ruptures prématurées sous charge.

Le recuit chauffe le matériau à une température où ses atomes peuvent se réorganiser dans un état plus ordonné et à plus faible énergie. Cela soulage les contraintes internes et crée une structure interne plus uniforme et stable.

Restauration de la ductilité et de la maniabilité

Lorsque vous pliez, étirez ou formez un métal à température ambiante (un processus appelé écrouissage), il devient plus résistant mais aussi plus dur et plus cassant. Ce phénomène est connu sous le nom d'écrouissage.

Si vous continuez à travailler un matériau écroui, il finira par se fissurer. Le recuit inverse les effets de l'écrouissage, restaurant la ductilité du matériau (sa capacité à se déformer sans se rompre), ce qui permet un formage et un façonnage supplémentaires.

Réduction de la dureté pour une meilleure usinabilité

Les matériaux extrêmement durs sont difficiles et lents à couper, percer ou usiner. Cela augmente non seulement le temps de production, mais provoque également une usure rapide des outils de coupe.

En réduisant la dureté du matériau, le recuit améliore considérablement son usinabilité. Un matériau plus tendre est plus facile à traiter, ce qui entraîne des cycles de production plus rapides et une durée de vie plus longue des outils.

Comment le recuit atteint ces résultats

La transformation n'est pas magique ; c'est une manipulation contrôlée de la structure cristalline du matériau. Le processus est défini par ses trois étapes et, surtout, par sa vitesse de refroidissement.

Les trois étapes de la transformation

Lorsque le matériau est chauffé, il passe par trois étapes distinctes :

- Restauration : Les contraintes internes commencent à être soulagées au niveau microscopique.

- Recristallisation : De nouveaux grains sans contrainte commencent à se former, remplaçant les grains déformés créés par l'écrouissage. C'est à ce stade que la dureté est considérablement réduite et la ductilité restaurée.

- Grossissement des grains : Si le matériau est maintenu à température trop longtemps, les nouveaux grains commenceront à fusionner et à grossir, ce qui peut parfois affecter négativement les propriétés du matériau.

Le rôle critique du refroidissement contrôlé

Après avoir maintenu le métal à la température de recuit, il est refroidi à une vitesse très lente et contrôlée. Ce refroidissement lent est essentiel.

Il permet à la structure cristalline nouvellement formée de s'établir dans son état le plus stable, le moins contraint et le plus ductile. Un refroidissement trop rapide emprisonnerait les contraintes et créerait une structure plus dure et plus cassante, annulant le but du recuit.

Comprendre les compromis

Bien que puissant, le recuit est un processus avec des résultats spécifiques et des compromis inhérents qu'il est essentiel de comprendre.

Douceur vs. Résistance finale

Le principal résultat du recuit est un matériau plus doux, plus ductile et moins résistant. Bien que cela soit idéal pour la fabrication et le formage, c'est souvent l'opposé de ce qui est requis pour la durée de vie du produit final.

Pour cette raison, le recuit est fréquemment une étape intermédiaire. Une fois toutes les opérations d'usinage et de formage terminées, une pièce peut subir un traitement thermique différent, comme la trempe et le revenu, pour atteindre la résistance et la ténacité finales souhaitées.

Temps, coût et distorsion

Le processus de recuit nécessite des fours spécialisés, un contrôle précis de la température et de longs temps de cycle, en particulier pendant la phase de refroidissement lent. Cela ajoute à la fois du temps et des coûts au flux de travail global de fabrication.

De plus, le chauffage d'un composant à des températures élevées peut provoquer une distorsion, en particulier dans les pièces grandes ou complexes. Cela doit être anticipé et planifié.

Faire le bon choix pour votre objectif

Appliquez le recuit de manière stratégique en fonction du problème spécifique que vous devez résoudre dans votre processus de fabrication.

- Si votre objectif principal est un formage étendu : Recuisez le matériau avant ou entre les opérations de formage pour restaurer la ductilité et éviter les fissures lors de l'emboutissage profond, du pliage ou de l'estampage.

- Si votre objectif principal est de stabiliser une pièce après fabrication : Utilisez le recuit pour soulager les contraintes internes dans les assemblages soudés ou les composants moulés afin de prévenir la distorsion future et d'améliorer l'intégrité structurelle.

- Si votre objectif principal est d'améliorer l'usinabilité : Recuisez un alliage durci ou tenace pour l'adoucir, réduisant ainsi le temps d'usinage et prolongeant la durée de vie de vos outils de coupe.

- Si votre objectif principal est d'optimiser les propriétés électriques : Dans certains matériaux, comme le cuivre, le recuit peut améliorer la conductivité électrique en affinant la structure granulaire.

En fin de compte, le recuit est un outil fondamental pour contrôler les propriétés mécaniques d'un matériau afin de répondre à vos besoins de fabrication.

Tableau récapitulatif :

| Objectif de l'application | Principal avantage du recuit |

|---|---|

| Formage étendu | Restaure la ductilité, prévient les fissures lors du pliage ou de l'estampage. |

| Stabilisation des pièces | Soulage les contraintes internes dans les soudures ou les moulages pour prévenir la distorsion. |

| Usinabilité améliorée | Adoucit les alliages durcis pour un usinage plus rapide et une durée de vie des outils plus longue. |

| Propriétés électriques optimisées | Affine la structure des grains pour améliorer la conductivité dans des matériaux comme le cuivre. |

Optimisez les propriétés de vos matériaux avec KINTEK

Votre processus de fabrication implique-t-il le soudage, le moulage ou le travail à froid ? Le processus de recuit est une étape critique pour soulager les contraintes internes, restaurer la ductilité et améliorer l'usinabilité de vos matériaux, garantissant des produits finaux de meilleure qualité et plus fiables.

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux traitements thermiques contrôlés. Notre expertise aide les laboratoires et les fabricants à atteindre des performances optimales des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail et l'intégrité de vos matériaux. Construisons quelque chose de plus solide ensemble.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable