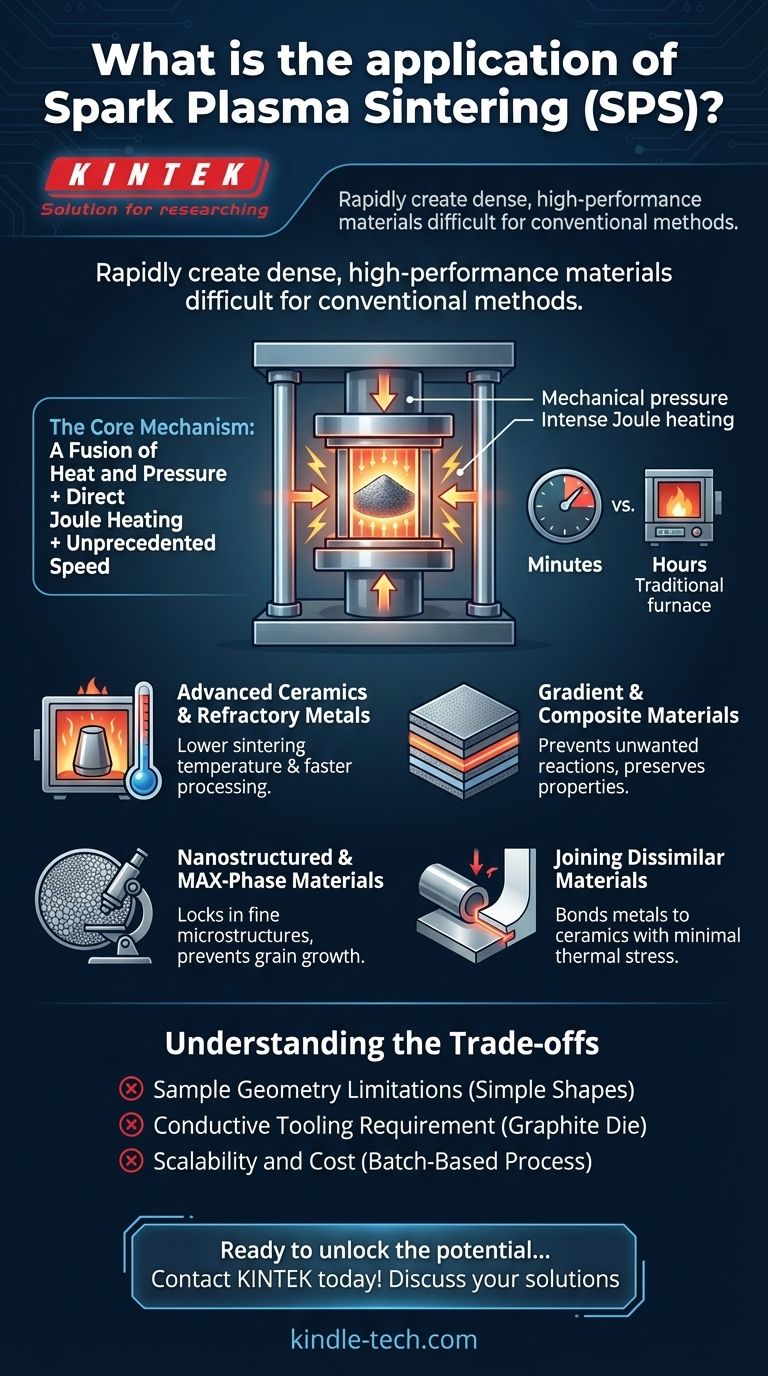

À la base, le frittage plasma par étincelles (SPS) est appliqué pour créer rapidement des matériaux denses et performants qui sont difficiles, voire impossibles, à produire avec les méthodes conventionnelles. Ses applications se concentrent sur les matériaux avancés comme les céramiques haute performance, les métaux réfractaires à haut point de fusion, les nouveaux composites et les matériaux amorphes. Il est également exceptionnellement capable de joindre, ou souder, des matériaux dissemblables tels qu'un métal à une céramique.

La valeur centrale du frittage plasma par étincelles ne réside pas seulement dans la solidification des poudres, mais dans sa capacité à le faire avec une vitesse exceptionnelle et à des températures plus basses. Cette combinaison unique de vitesse et de contrôle préserve les microstructures délicates, permettant la création de matériaux avancés aux propriétés supérieures.

Qu'est-ce qui rend le SPS différent ? Le mécanisme central

Pour comprendre ses applications, il faut d'abord comprendre pourquoi le processus SPS est fondamentalement différent du frittage traditionnel en four. La différence réside dans la manière dont il fournit de l'énergie au matériau.

Une fusion de chaleur et de pression

Comme le pressage à chaud, le SPS place un matériau en poudre dans une matrice (généralement en graphite) et applique une forte pression mécanique uniaxiale (dans une seule direction). Cette pression force les particules à entrer en contact étroit, ce qui est la première étape vers la liaison.

Chauffage direct par effet Joule

La caractéristique déterminante du SPS est sa méthode de chauffage. Au lieu de s'appuyer sur des éléments chauffants externes pour rayonner la chaleur vers l'intérieur, le SPS fait passer un courant électrique de haute puissance (généralement du courant continu pulsé) directement à travers la matrice conductrice et, dans de nombreux cas, à travers le matériau lui-même. Cela génère une chaleur Joule intense de l'intérieur, chauffant l'échantillon à la fois en interne et en externe.

L'impact d'une vitesse sans précédent

Cette méthode de chauffage direct permet des taux de chauffage extrêmement rapides, atteignant parfois 1000°C par minute. Les cycles de frittage qui prennent de nombreuses heures dans un four conventionnel peuvent être complétés en quelques minutes avec le SPS. Cette vitesse est la clé de la plupart de ses applications uniques.

Applications clés tirées des avantages du SPS

Le mécanisme unique du SPS débloque des capacités qui se traduisent directement par des applications spécifiques et de grande valeur où les méthodes conventionnelles sont insuffisantes.

Céramiques avancées et métaux réfractaires

Des matériaux comme le tungstène, le molybdène et les céramiques techniques ont des points de fusion extrêmement élevés. Leur frittage conventionnel nécessite des températures très élevées et de longs temps de maintien. Le SPS peut atteindre une densification complète à des températures inférieures de plusieurs centaines de degrés, économisant de l'énergie et raccourcissant considérablement le temps de traitement.

Matériaux à gradient et composites

Lors de la création d'un composite à partir de plusieurs matériaux, une longue exposition à une chaleur élevée peut provoquer des réactions chimiques indésirables ou une diffusion entre les couches. La vitesse extrême du SPS consolide le matériau avant que ces réactions néfastes n'aient le temps de se produire, préservant les propriétés distinctes de chaque composant.

Matériaux nanostructurés et à phase MAX

Les nanomatériaux et autres phases avancées (comme les phases MAX) tirent leurs propriétés uniques de leur microstructure à grains fins. Le chauffage lent du frittage conventionnel permet à ces grains fins de croître et de grossir, détruisant les propriétés bénéfiques du matériau. Le SPS fritte le matériau si rapidement qu'il "bloque" la nanostructure souhaitée avant qu'elle ne puisse se dégrader.

Assemblage de matériaux dissemblables

Le SPS peut être utilisé comme technique de soudage spécialisée pour lier des matériaux généralement incompatibles, tels qu'une céramique à un métal. Le chauffage localisé et rapide crée une liaison par diffusion forte à l'interface sans provoquer de fissuration ou de déformation des matériaux en vrac due aux contraintes thermiques.

Comprendre les compromis et les considérations

Bien que puissant, le SPS est un outil spécialisé, pas une solution universelle. Ses avantages s'accompagnent de limitations inhérentes.

Limitations de la géométrie de l'échantillon

L'utilisation d'une matrice rigide et d'une pression uniaxiale signifie que le SPS est mieux adapté à la production de formes simples, telles que des disques, des pastilles et des plaques rectangulaires. Ce n'est pas une méthode efficace pour créer des composants aux géométries tridimensionnelles complexes.

Exigence d'outillage conducteur

Le processus repose sur une matrice conductrice, presque toujours en graphite. Cet outillage est un composant consommable, peut être coûteux et limite l'atmosphère de traitement. Cela augmente le coût d'exploitation et la complexité par rapport au frittage standard en four.

Évolutivité et coût

Le SPS est un processus par lots, haute performance. Bien qu'excellent pour la recherche, le prototypage et la production à petite échelle de composants avancés, il est généralement moins rentable pour la production de masse de pièces simples par rapport aux méthodes de frittage conventionnelles.

Faire le bon choix pour votre objectif

Le choix du SPS dépend entièrement de la question de savoir si les performances du matériau justifient la spécialisation et le coût du processus.

- Si votre objectif principal est l'innovation matérielle : Le SPS est l'outil idéal pour créer de nouveaux composites, des matériaux à gradient fonctionnel et des composants nanostructurés inaccessibles avec d'autres méthodes.

- Si votre objectif principal est de préserver la microstructure : Pour tout matériau où le maintien d'une taille de grain fine est essentiel à la performance, le chauffage et le refroidissement rapides du SPS constituent un avantage décisif.

- Si votre objectif principal est la vitesse de traitement pour les matériaux difficiles : Lorsque vous travaillez avec des métaux ou des céramiques réfractaires, le SPS peut réduire le temps de fabrication d'une journée entière à moins d'une heure.

- Si votre objectif principal est la production en série de pièces métalliques simples : Pour les applications à grand volume où la performance ultime n'est pas le principal moteur, les techniques de frittage traditionnelles et rentables restent le meilleur choix.

En fin de compte, le frittage plasma par étincelles est le choix définitif lorsque vous avez besoin d'exercer un contrôle précis sur la microstructure finale d'un matériau sous des contraintes de temps extrêmes.

Tableau récapitulatif :

| Domaine d'application | Avantage clé du SPS |

|---|---|

| Céramiques avancées et métaux réfractaires | Température de frittage plus basse et traitement plus rapide |

| Matériaux à gradient et composites | Prévient les réactions indésirables, préserve les propriétés |

| Matériaux nanostructurés et à phase MAX | Verrouille les microstructures fines, empêche la croissance des grains |

| Assemblage de matériaux dissemblables | Lie les métaux aux céramiques avec un minimum de contraintes thermiques |

Prêt à libérer le potentiel des matériaux avancés dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de pointe pour la recherche et le développement de matériaux. Notre expertise en technologies de frittage peut vous aider à obtenir des temps de traitement plus rapides, à préserver les microstructures délicates et à créer de nouveaux composites impossibles avec les méthodes conventionnelles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation matérielle et donner vie à vos projets haute performance !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation continue sous vide de graphite

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température