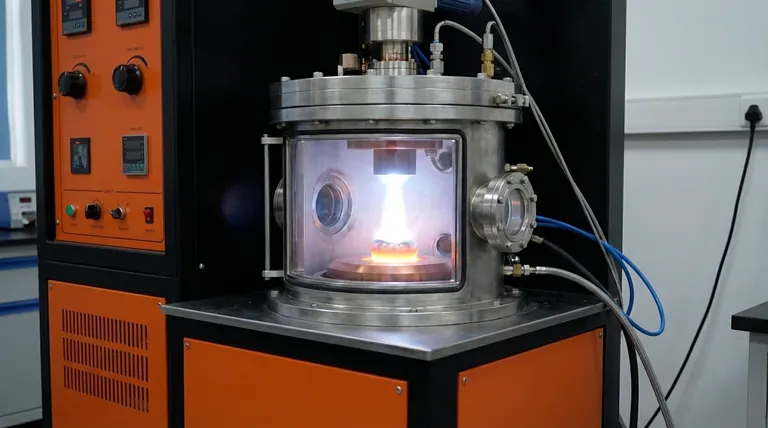

En termes simples, la fusion à l'arc est un processus métallurgique qui utilise la chaleur intense d'un arc électrique pour faire fondre les métaux. Cet arc est essentiellement un éclair contrôlé et à haute température créé entre une électrode et le matériau métallique lui-même, générant suffisamment d'énergie pour transformer le métal solide en état liquide.

Le principe fondamental de la fusion à l'arc réside dans son utilisation d'une source de chaleur directe et intensément localisée. Cela la rend exceptionnellement efficace pour les métaux ayant des points de fusion très élevés ou pour créer des alliages précis et de haute pureté où la contamination doit être minimisée.

Le principe fondamental de la fusion à l'arc

Pour comprendre sa valeur, il est essentiel de décomposer le fonctionnement du processus. Cette technique est plus qu'une simple application de chaleur ; il s'agit de contrôler un phénomène électrique puissant.

Création de l'arc électrique

Un arc électrique est une décharge d'électricité qui traverse un espace, créant un plasma. Dans un four à arc, cet arc est généralement généré entre une électrode non consommable (souvent en tungstène) et le métal brut que vous avez l'intention de faire fondre, qui agit comme l'autre électrode.

Génération d'une chaleur intense et localisée

Le plasma créé par l'arc peut atteindre des milliers de degrés Celsius. Cette chaleur extrême est transférée directement à la surface du métal, provoquant une fusion rapide et efficace dans une zone très localisée.

Applications courantes

Parce qu'elle peut atteindre de si hautes températures, la fusion à l'arc est fondamentale pour plusieurs tâches clés. Elle est utilisée pour l'alliage (mélange de plusieurs métaux), la création de nouvelles compositions de matériaux et la production de petits échantillons de haute pureté pour la recherche et le développement.

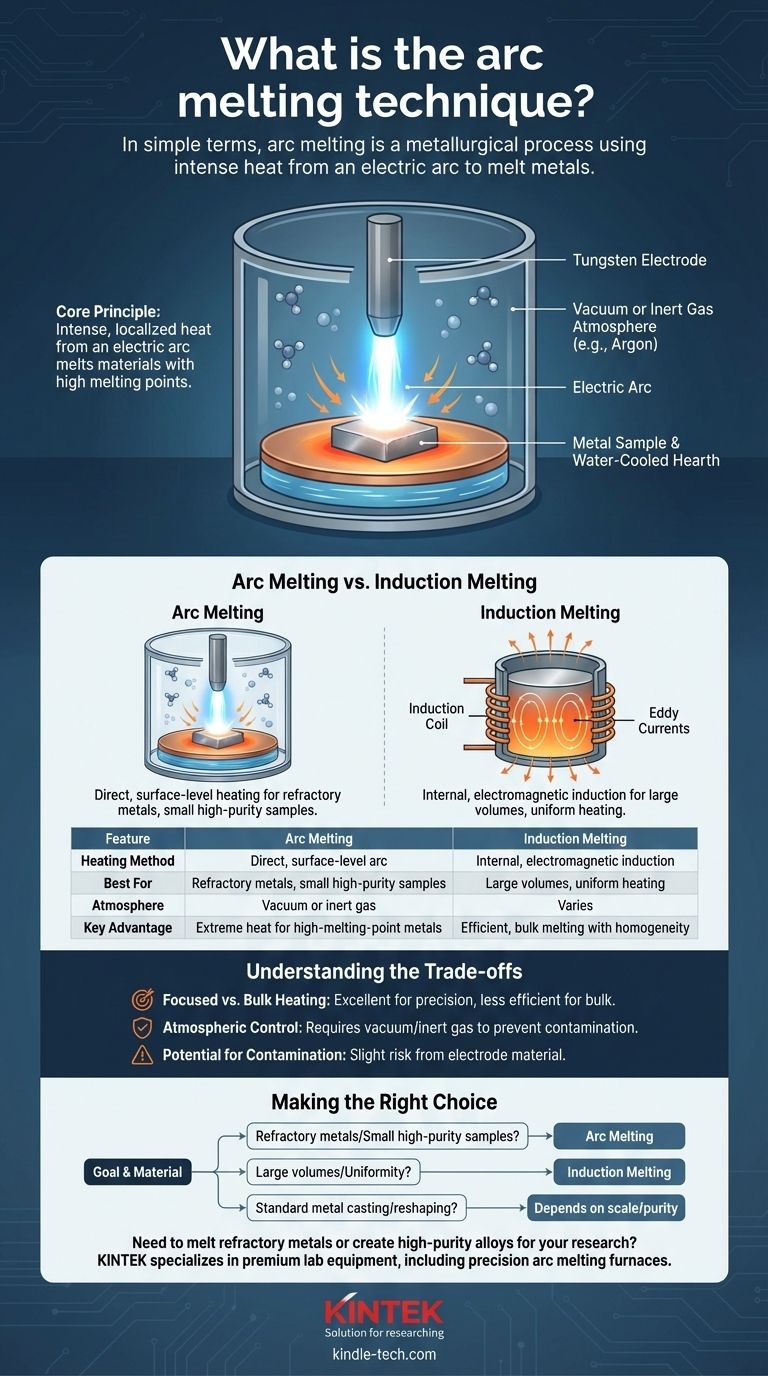

Fusion à l'arc contre fusion par induction : une distinction clé

Bien que les deux techniques fassent fondre le métal, leurs méthodes et leurs utilisations idéales sont fondamentalement différentes. Comprendre cette distinction est essentiel pour choisir le bon processus.

Le mécanisme de chauffage

La fusion à l'arc utilise un chauffage direct, au niveau de la surface. L'arc touche physiquement le matériau, transférant l'énergie thermique de l'extérieur vers l'intérieur.

La fusion par induction, en revanche, utilise l'induction électromagnétique. Un champ magnétique alternatif crée des courants électriques (courants de Foucault) à l'intérieur du métal lui-même, le faisant chauffer uniformément de l'intérieur.

Adéquation des matériaux

La chaleur directe et intense de la fusion à l'arc la rend supérieure pour les métaux réfractaires comme le tungstène, le titane et le niobium, qui ont des points de fusion extrêmement élevés.

La fusion par induction est souvent préférée pour faire fondre de plus grands volumes ou pour les matériaux où le chauffage uniforme et sans contact qu'elle procure est un avantage pour obtenir rapidement un état liquide homogène.

Comprendre les compromis

Aucune technique n'est universellement supérieure. L'efficacité de la fusion à l'arc est liée à ses caractéristiques spécifiques, qui comportent des limitations inhérentes.

Chauffage focalisé contre chauffage en vrac

La chaleur très localisée d'un arc est excellente pour les travaux de précision et la création de petits boutons d'alliage. Cependant, elle est moins efficace pour faire fondre de grandes quantités de métal par rapport aux méthodes par induction.

Contrôle de l'atmosphère

Étant donné que le processus fonctionne à des températures si élevées, la fusion doit souvent être effectuée sous vide ou dans une atmosphère de gaz inerte (comme l'argon). Cela empêche le métal liquide chaud de réagir avec l'oxygène ou l'azote de l'air, ce qui introduirait des impuretés.

Risque potentiel de contamination

Bien que des mesures soient prises pour le minimiser, il existe toujours un léger risque de contamination par le matériau de l'électrode elle-même. C'est une considération critique lorsque la pureté absolue du matériau est l'objectif principal.

Faire le bon choix pour votre objectif

Le choix de la technique de fusion appropriée dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité.

- Si votre objectif principal est de créer de petits échantillons de haute pureté ou de faire fondre des métaux réfractaires : La fusion à l'arc est presque toujours le choix supérieur en raison de sa chaleur intense, contrôlée et localisée.

- Si votre objectif principal est de faire fondre de grands volumes de métal avec une grande efficacité et uniformité : La fusion par induction est généralement la solution la plus pratique et la plus efficace.

- Si votre objectif principal est simplement de liquéfier un métal standard pour la coulée ou le remodelage : Les deux méthodes peuvent fonctionner, mais la décision dépendra de l'échelle, de la vitesse et de la pureté requises du produit final.

En fin de compte, choisir le bon processus métallurgique nécessite de comprendre comment la méthode de transfert de chaleur impacte votre matériau et vos objectifs spécifiques.

Tableau récapitulatif :

| Caractéristique | Fusion à l'arc | Fusion par induction |

|---|---|---|

| Méthode de chauffage | Arc direct, au niveau de la surface | Induction électromagnétique interne |

| Idéal pour | Métaux réfractaires, petits échantillons de haute pureté | Grands volumes, chauffage uniforme |

| Atmosphère | Vide ou gaz inerte (ex. Argon) | Variable |

| Avantage clé | Chaleur extrême pour les métaux à haut point de fusion | Fusion en vrac efficace avec homogénéité |

Besoin de faire fondre des métaux réfractaires ou de créer des alliages de haute pureté pour votre recherche ?

KINTEK est spécialisée dans les équipements de laboratoire haut de gamme, y compris les fours à arc conçus pour la précision et la pureté. Nos solutions sont idéales pour les laboratoires de R&D travaillant avec le titane, le tungstène et d'autres matériaux difficiles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la bonne technique de fusion peut faire progresser vos projets de science des matériaux. Laissez-nous vous aider à obtenir des résultats supérieurs avec l'équipement parfait pour vos besoins spécifiques.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance