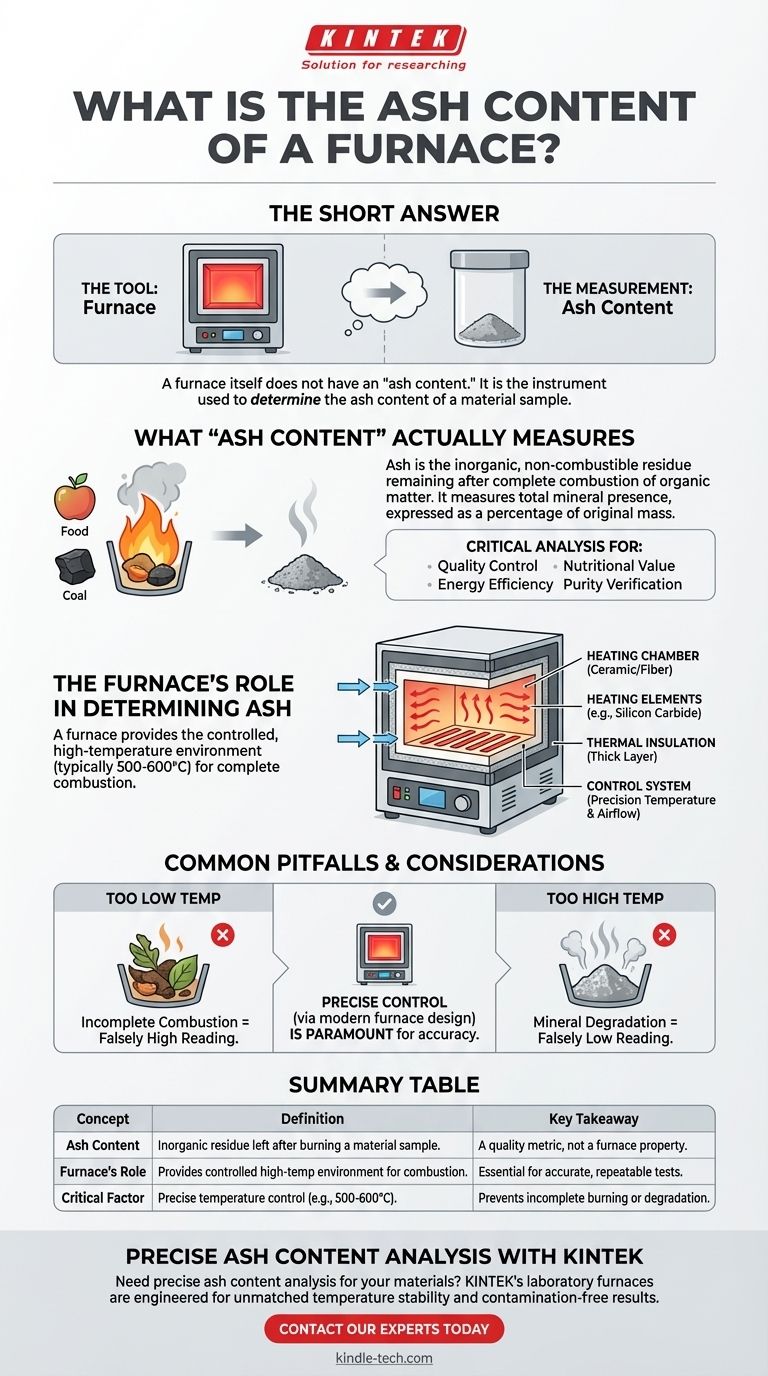

La réponse courte est la suivante : Un four lui-même n'a pas de "teneur en cendres". Un four est plutôt l'instrument utilisé pour déterminer la teneur en cendres d'un échantillon de matériau. La teneur en cendres est une mesure du résidu inorganique non combustible laissé après qu'une substance a été entièrement brûlée à haute température.

Le principal malentendu réside entre l'outil et la mesure. Un four fournit l'environnement contrôlé à haute température nécessaire pour effectuer un test de cendres, qui mesure la teneur en minéraux incombustibles dans un échantillon comme les aliments, le charbon ou le plastique.

Ce que la "teneur en cendres" mesure réellement

Définir la métrique

La cendre est le résidu inorganique restant après la combustion complète de la matière organique. La "teneur en cendres" est donc une mesure de la quantité totale de minéraux présents dans un matériau.

Cette valeur est exprimée en pourcentage de la masse de l'échantillon original. C'est un indicateur critique de la qualité, de la pureté et de la composition dans de nombreuses industries.

Pourquoi c'est une analyse critique

La mesure de la teneur en cendres est fondamentale pour le contrôle qualité. Par exemple, dans l'industrie alimentaire, elle aide à déterminer la valeur nutritionnelle. Dans l'industrie du charbon, une teneur élevée en cendres signifie une efficacité énergétique plus faible et plus de déchets.

En science des matériaux, elle peut vérifier la pureté des polymères ou d'autres composites en mesurant la quantité de matériau de remplissage inorganique.

Le rôle du four dans la détermination des cendres

Le principe de la combustion à haute température

Pour mesurer les cendres, toutes les parties combustibles (organiques) d'un échantillon doivent être brûlées, ne laissant que les minéraux inorganiques stables. Un four de laboratoire est conçu pour faire exactement cela.

Le processus consiste à placer un échantillon pesé avec précision dans le four et à le chauffer à une température élevée spécifique (généralement 500-600°C ou plus) pendant une période déterminée, assurant une combustion complète.

Composants clés du four pour la tâche

Bien que les conceptions varient, les fours utilisés pour la calcination partagent plusieurs composants critiques qui créent un environnement stable et contrôlé :

- Une chambre de chauffage : C'est le cœur du four, généralement en fibre céramique d'alumine ou de quartz à haute température. Elle est construite pour résister à la chaleur extrême et prévenir les réactions chimiques avec l'échantillon.

- Éléments chauffants : Des serpentins ou des tiges fabriqués à partir de matériaux comme le carbure de silicium ou le molybdène sont intégrés dans les parois de la chambre. Ils génèrent les températures élevées requises pour la combustion.

- Isolation thermique : Une épaisse couche d'isolation entoure la chambre de chauffage. Cela minimise les pertes d'énergie, assure l'uniformité de la température et maintient la coque extérieure sûre au toucher.

- Un système de contrôle : C'est le cerveau de l'opération. Il utilise un thermocouple pour mesurer la température interne et ajuste la puissance des éléments chauffants pour maintenir un point de consigne précis et stable.

Pièges courants et considérations clés

Le contrôle de la température est primordial

La précision d'un test de teneur en cendres dépend entièrement d'un contrôle précis de la température. Si la température est trop basse, la combustion sera incomplète, laissant derrière elle de la matière organique non brûlée et conduisant à une lecture inexacte, faussement élevée.

Inversement, si la température est trop élevée, certains minéraux peuvent se dégrader ou se volatiliser, entraînant une lecture faussement basse. Les méthodes de test standard (comme ASTM ou ISO) spécifient des températures exactes pour cette raison.

Assurer une combustion complète

Un flux d'air adéquat est nécessaire pour fournir l'oxygène requis pour une combustion propre et complète. Les fours de calcination modernes, souvent appelés fours à moufle, sont conçus avec des évents pour permettre un échange d'air contrôlé.

Prévenir la contamination des échantillons

Les matériaux utilisés pour construire la chambre du four sont critiques. Les céramiques réfractaires comme l'alumine et le quartz sont utilisées car elles sont chimiquement inertes à haute température et ne libéreront pas de particules qui pourraient contaminer l'échantillon et fausser les résultats.

Faire le bon choix pour votre analyse

Pour effectuer cette analyse correctement, vous devez faire correspondre l'instrument à l'objectif.

- Si votre objectif principal est le contrôle qualité de routine (par exemple, aliments, aliments pour animaux, eaux usées) : Un four à moufle standard avec un contrôleur programmable est l'outil essentiel pour une calcination fiable et reproductible.

- Si votre objectif principal est la recherche avancée sur les matériaux : Un four tubulaire pourrait être nécessaire si vous devez contrôler l'atmosphère (par exemple, effectuer le test dans un gaz inerte ou sous vide) pour une analyse thermique spécialisée.

Comprendre la distinction entre la mesure et la méthode est la première étape vers une analyse de matériaux précise et significative.

Tableau récapitulatif :

| Concept | Définition | Point clé |

|---|---|---|

| Teneur en cendres | Le résidu inorganique laissé après la combustion d'un échantillon de matériau. | Une métrique de qualité, non une propriété du four lui-même. |

| Rôle du four | Fournit un environnement contrôlé à haute température pour une combustion complète. | Essentiel pour des tests de calcination précis et reproductibles. |

| Facteur critique | Contrôle précis de la température (généralement 500-600°C). | Prévient la combustion incomplète ou la dégradation des minéraux. |

Besoin d'une analyse précise de la teneur en cendres pour vos matériaux ? Les fours de laboratoire de KINTEK sont conçus pour une stabilité de température inégalée et des résultats sans contamination, garantissant que vos données de contrôle qualité et de recherche sont précises et fiables. Que vous travailliez avec des aliments, du charbon, des plastiques ou des composites avancés, notre équipement est conçu pour répondre à des normes rigoureuses. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la construction d'un four à moufle ? Une plongée approfondie dans ses systèmes centraux

- Quel est le principe de fonctionnement d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelle est la plage de température d'un four à moufle de laboratoire ? Trouvez le bon modèle pour votre application

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les règles de sécurité en laboratoire pour chauffer des substances ? Protocoles essentiels pour prévenir les accidents