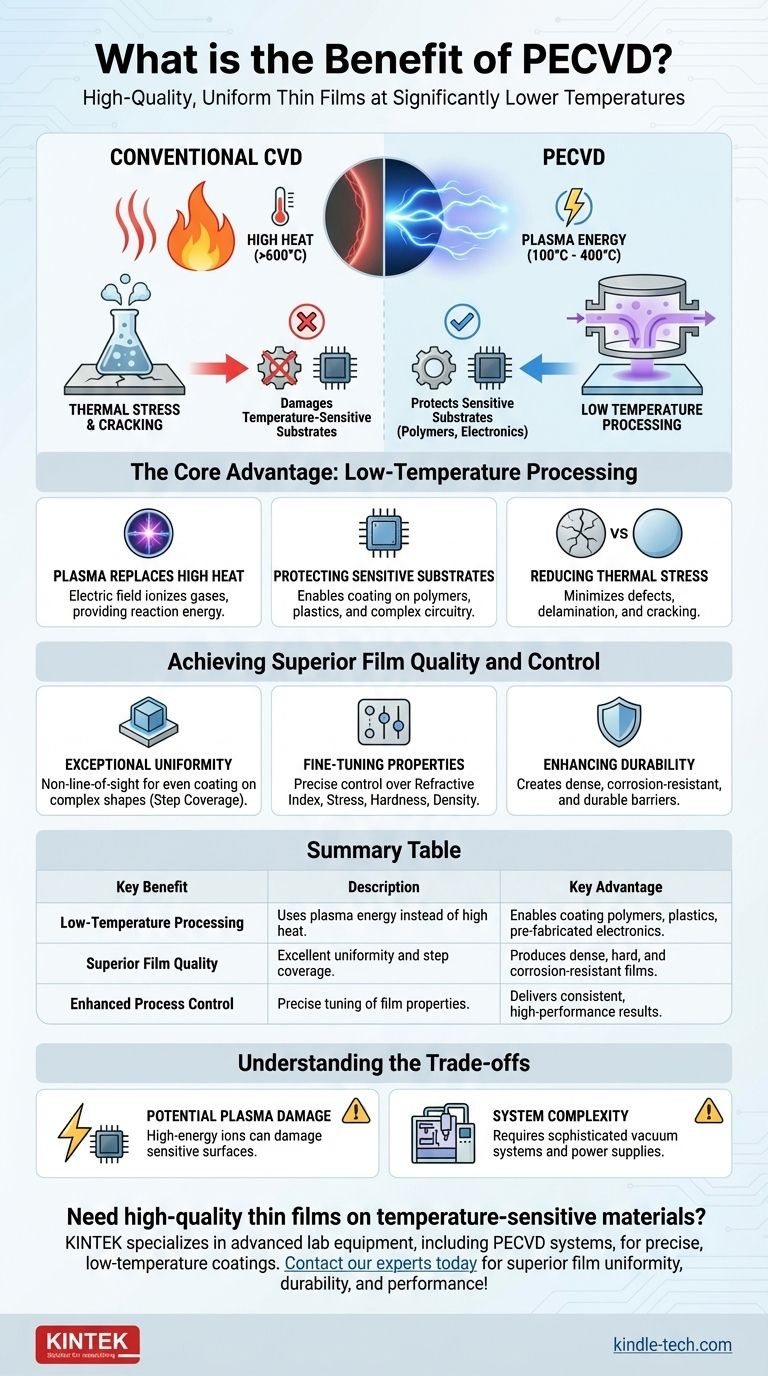

Le principal avantage du PECVD est sa capacité à déposer des couches minces uniformes et de haute qualité à des températures significativement plus basses que la déposition chimique en phase vapeur (CVD) conventionnelle. Ceci est réalisé en utilisant du plasma pour fournir l'énergie nécessaire aux réactions chimiques, plutôt que de dépendre uniquement d'une chaleur élevée. Cette différence fondamentale rend le PECVD idéal pour le revêtement de matériaux qui ne peuvent pas supporter le stress thermique.

L'avantage principal de la déposition chimique en phase vapeur assistée par plasma (PECVD) est qu'elle dissocie l'énergie de réaction de l'énergie thermique. En utilisant un champ électrique pour créer du plasma, elle permet la croissance de films denses et performants sur des substrats sensibles à la température sans causer de dommages.

L'avantage principal : le traitement à basse température

La distinction la plus significative du PECVD est son fonctionnement à basse température. Cette capacité ouvre des applications impossibles avec la CVD thermique traditionnelle à haute température.

Comment le plasma remplace la chaleur élevée

Dans la CVD conventionnelle, les gaz précurseurs doivent être chauffés à des températures très élevées (souvent >600°C) pour acquérir suffisamment d'énergie pour réagir et former un film sur le substrat. Le PECVD utilise un champ électrique pour ioniser ces gaz, créant un plasma très énergétique. Ce plasma fournit l'énergie d'activation pour la réaction, permettant au processus de fonctionner à des températures beaucoup plus basses, généralement entre 100°C et 400°C.

Protection des substrats sensibles

Cette température plus basse est essentielle lorsque l'on travaille avec des matériaux ayant un point de fusion bas ou déjà intégrés à d'autres composants. Par exemple, vous pouvez déposer des films sur des polymères, des plastiques ou des plaquettes semi-conductrices entièrement fabriquées avec des circuits complexes sans endommager les structures sous-jacentes.

Réduction du stress thermique et des fissures

Les températures élevées introduisent un stress thermique important lorsque les matériaux se dilatent et se contractent. Ce stress peut entraîner des défauts, un délaminage ou des fissures dans le film déposé. En opérant à des températures plus basses, le PECVD réduit considérablement ce risque, ce qui se traduit par des couches de meilleure qualité et plus fiables.

Obtention d'une qualité et d'un contrôle de film supérieurs

Au-delà de son avantage à basse température, le PECVD offre un degré élevé de contrôle sur le produit final, conduisant à des films supérieurs et plus cohérents.

Uniformité et couverture de marche exceptionnelles

Comme les autres méthodes CVD, le PECVD est un processus sans ligne de visée. Cela signifie que les gaz précurseurs peuvent circuler et revêtir uniformément des formes complexes et tridimensionnelles. Le résultat est une excellente couverture de marche et une épaisseur de film très uniforme sur toute la surface du substrat.

Ajustement précis des propriétés des matériaux

L'utilisation du plasma permet un contrôle précis du processus de dépôt. En ajustant des paramètres tels que le débit de gaz, la pression et la puissance du plasma, les opérateurs peuvent affiner les propriétés critiques du matériau du film, telles que son indice de réfraction, sa contrainte interne, sa dureté et sa densité.

Amélioration de la durabilité et des performances

Les films résultants sont denses, adhèrent bien au substrat et offrent de puissants avantages fonctionnels. Les revêtements PECVD sont largement utilisés pour créer des barrières résistantes à la corrosion et pour augmenter la rigidité de surface et la durabilité d'un produit.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. L'utilisation du plasma, qui est son principal avantage, introduit également des considérations spécifiques qui peuvent ne pas être présentes dans des processus thermiques plus simples.

Potentiel de dommages induits par le plasma

Les ions de haute énergie au sein du plasma peuvent parfois causer des dommages physiques ou électriques à la surface du substrat. C'est un facteur critique à gérer dans des applications comme la fabrication de semi-conducteurs, où les dispositifs électroniques sous-jacents sont extrêmement sensibles.

Complexité de la chimie du film

La chimie du plasma peut être très complexe. Les films déposés par PECVD peuvent parfois incorporer des éléments des gaz précurseurs, tels que l'hydrogène, ce qui peut être indésirable pour certaines applications. Cela nécessite un réglage et une caractérisation minutieux du processus.

Complexité du système et du processus

Les systèmes PECVD sont généralement plus complexes et plus coûteux que les réacteurs CVD thermiques standard en raison de la nécessité d'alimentations RF, de réseaux d'adaptation et de systèmes de vide sophistiqués. Cela peut se traduire par un investissement initial et des exigences de maintenance plus élevés.

Le PECVD est-il le bon choix pour votre application ?

Le choix de la méthode de dépôt correcte dépend entièrement de votre substrat, des propriétés du film souhaitées et des contraintes opérationnelles.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur : le PECVD est le choix supérieur par rapport au CVD thermique en raison de son fonctionnement fondamentalement à basse température.

- Si votre objectif principal est d'obtenir des propriétés optiques ou mécaniques spécifiques : le PECVD offre un contrôle exceptionnel sur les caractéristiques du film telles que l'indice de réfraction, la contrainte et la dureté.

- Si votre objectif principal est le revêtement de surfaces complexes et non planes : la nature sans ligne de visée du PECVD assure une excellente uniformité et une bonne couverture de marche.

- Si votre objectif principal est la pureté absolue du film avec une contamination minimale : vous devez examiner attentivement et atténuer le potentiel de dommages ioniques et d'incorporation d'hydrogène inhérents au processus plasma.

En fin de compte, le PECVD permet aux ingénieurs et aux scientifiques de créer des films minces de haute performance dans des situations où la chaleur serait une barrière destructive.

Tableau récapitulatif :

| Avantage clé | Description | Bénéfice principal |

|---|---|---|

| Traitement à basse température | Utilise l'énergie du plasma au lieu de la chaleur élevée pour le dépôt. | Permet le revêtement de polymères, de plastiques et d'électroniques préfabriqués. |

| Qualité de film supérieure | Excellente uniformité et couverture de marche sur des formes complexes. | Produit des films denses, durs et résistants à la corrosion. |

| Contrôle de processus amélioré | Réglage précis des propriétés du film comme la contrainte et l'indice de réfraction. | Offre des résultats cohérents et performants. |

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour vous aider à réaliser des revêtements précis à basse température pour vos applications les plus exigeantes. Notre expertise vous assure d'obtenir la bonne solution pour une uniformité, une durabilité et des performances de film supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?