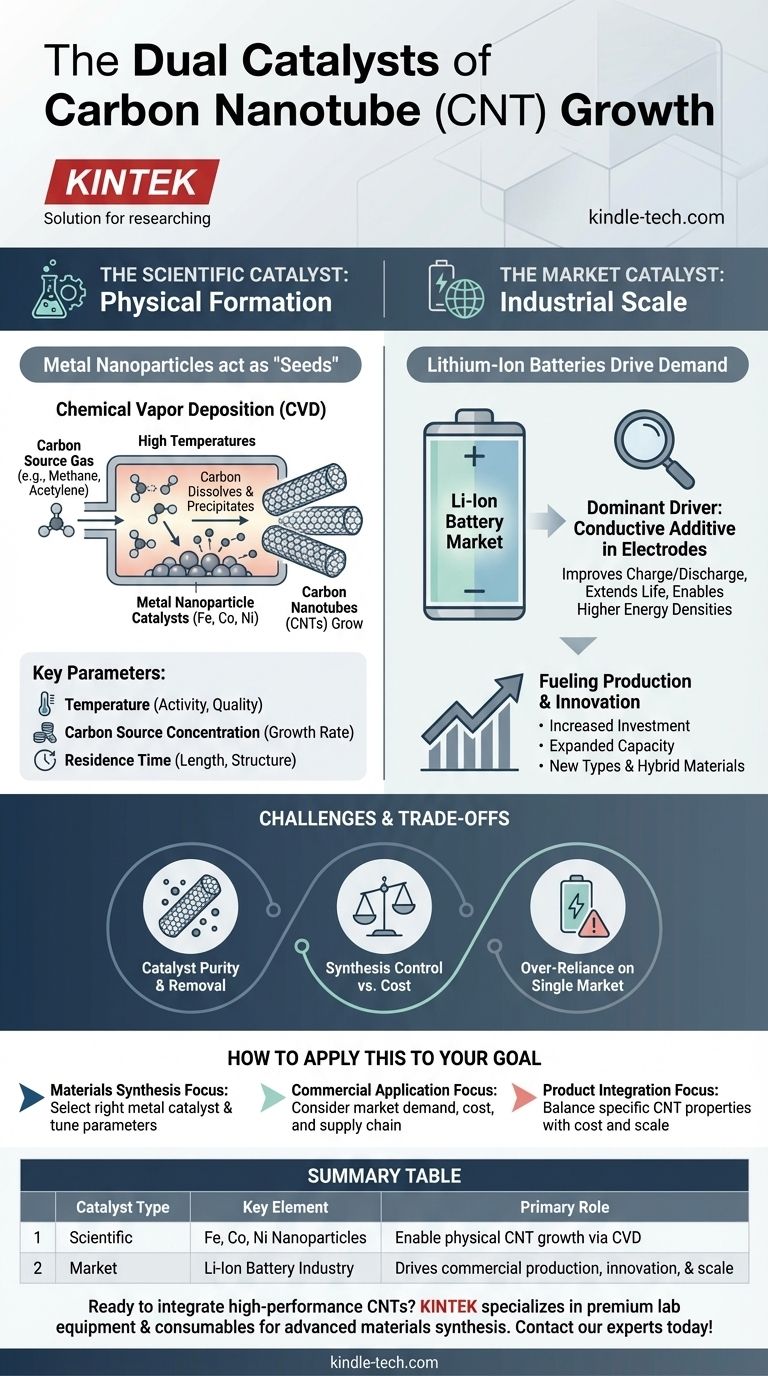

En bref, les catalyseurs utilisés pour la croissance physique des nanotubes de carbone (CNT) sont généralement des nanoparticules de métaux de transition, le plus souvent le fer, le cobalt ou le nickel. Ces particules métalliques agissent comme des "germes" à partir desquels la structure tubulaire de carbone précipite et croît lors des processus de synthèse comme le dépôt chimique en phase vapeur (CVD).

Comprendre le "catalyseur" des nanotubes de carbone nécessite d'examiner deux forces distinctes : le catalyseur scientifique (nanoparticules métalliques) qui permet leur formation physique, et le catalyseur de marché (batteries lithium-ion) qui stimule leur production commerciale et leur innovation.

Le catalyseur scientifique : Comment les nanotubes se forment physiquement

La croissance physique d'un nanotube de carbone à partir d'un gaz source de carbone (comme le méthane ou l'acétylène) n'est pas un processus spontané. Elle nécessite une surface catalytique spécifique pour initier et soutenir la réaction.

Le rôle des nanoparticules métalliques

Les catalyseurs les plus efficaces et les plus largement utilisés sont le fer (Fe), le cobalt (Co) et le nickel (Ni). Ces métaux, lorsqu'ils sont préparés sous forme de nanoparticules, ont une capacité unique à hautes températures à décomposer les molécules contenant du carbone.

Les atomes de carbone se dissolvent à la surface de la nanoparticule métallique. Lorsque le métal devient sursaturé en carbone, les atomes de carbone précipitent sous forme d'un réseau hexagonal stable et cylindrique, formant la paroi du nanotube.

L'importance des paramètres de synthèse

Bien que le catalyseur métallique soit le germe, les propriétés finales des CNT sont régies par l'environnement. Les paramètres de fonctionnement clés incluent :

- Température : Détermine l'activité catalytique et la qualité des nanotubes résultants.

- Concentration de la source de carbone : La quantité de matière première carbonée disponible influence le taux de croissance.

- Temps de résidence : La durée pendant laquelle la source de carbone est exposée au catalyseur affecte la longueur et la structure des CNT.

Le catalyseur de marché : Stimuler l'échelle industrielle

Au-delà du laboratoire, la croissance explosive de l'industrie des CNT est catalysée par une demande écrasante d'un secteur spécifique. Ce moteur économique est tout aussi essentiel à la disponibilité et à l'avancement des CNT que les particules métalliques le sont à leur création physique.

La domination des batteries lithium-ion

Le principal moteur de la production de CNT aujourd'hui est le marché des batteries lithium-ion. Les CNT sont utilisés comme additif conducteur très efficace dans les électrodes de batterie (à la fois anodes et cathodes).

Leur rapport d'aspect élevé et leur conductivité électrique exceptionnelle créent un réseau conducteur robuste au sein de l'électrode, améliorant les taux de charge/décharge, prolongeant la durée de vie de la batterie et permettant des densités d'énergie plus élevées.

Alimenter la production et l'innovation

Cette demande croissante du secteur du stockage d'énergie alimente des investissements massifs. Les volumes de production augmentent et les principaux acteurs étendent leur capacité pour répondre à ce besoin.

Cette attraction du marché stimule également l'innovation technique, poussant la recherche vers de nouveaux types de CNT, des matériaux hybrides et des produits avancés comme des fils continus hautement conducteurs pour les applications de nouvelle génération.

Comprendre les compromis

Bien que puissants, les catalyseurs scientifiques et de marché présentent des défis distincts qu'il est essentiel de comprendre.

Pureté et élimination du catalyseur

Un défi important dans la fabrication des CNT est que les particules de catalyseur métallique utilisées pour la croissance restent une impureté dans le produit final. Pour les applications de haute performance, en particulier en électronique et en médecine, ces résidus métalliques doivent être éliminés par des étapes de purification complexes et souvent coûteuses.

Contrôle de la synthèse vs. coût

Les paramètres de synthèse requis pour produire des CNT de haute qualité et uniformes (par exemple, des tubes à chiralité unique) sont difficiles et coûteux à maintenir à l'échelle industrielle. Cela crée un compromis constant entre la production de CNT spécialisés et de qualité supérieure et de matériaux en vrac de qualité inférieure et à faible coût.

Dépendance excessive à un seul marché

La forte dépendance de l'industrie des CNT au marché des batteries lithium-ion est à la fois une force et un risque potentiel. Tout changement majeur dans la chimie des batteries ou un ralentissement du secteur des véhicules électriques pourrait avoir un impact significatif sur l'ensemble du marché des CNT.

Comment appliquer cela à votre objectif

Votre perspective sur le "catalyseur" des CNT dépend entièrement de votre objectif.

- Si votre objectif principal est la synthèse de matériaux : Votre attention devrait se porter sur la sélection du bon catalyseur métallique (Fe, Co, Ni) et l'ajustement des paramètres de synthèse pour contrôler les propriétés physiques des nanotubes.

- Si votre objectif principal est l'application commerciale : Votre préoccupation est le catalyseur de marché, où la demande de l'industrie des batteries dicte le coût, la disponibilité et la chaîne d'approvisionnement des CNT en vrac.

- Si votre objectif principal est l'intégration de produits : Vous devez prendre en compte les deux, en équilibrant le besoin de propriétés spécifiques des CNT (déterminées par la synthèse) avec le coût et l'échelle offerts par les moteurs du marché.

En fin de compte, la compréhension à la fois du mécanisme scientifique et des forces économiques offre une image complète du monde des nanotubes de carbone.

Tableau récapitulatif :

| Type de catalyseur | Élément clé | Rôle principal |

|---|---|---|

| Scientifique | Nanoparticules de fer, cobalt, nickel | Permettent la croissance physique des CNT via le dépôt chimique en phase vapeur (CVD) |

| Marché | Industrie des batteries lithium-ion | Stimule la production commerciale, l'innovation et l'échelle |

Prêt à intégrer des nanotubes de carbone haute performance dans votre recherche ou le développement de vos produits ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haut de gamme adaptés à la synthèse de matériaux avancés, y compris la production de CNT. Notre expertise vous assure de disposer des bons outils pour optimiser la sélection des catalyseurs et les paramètres de synthèse pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique