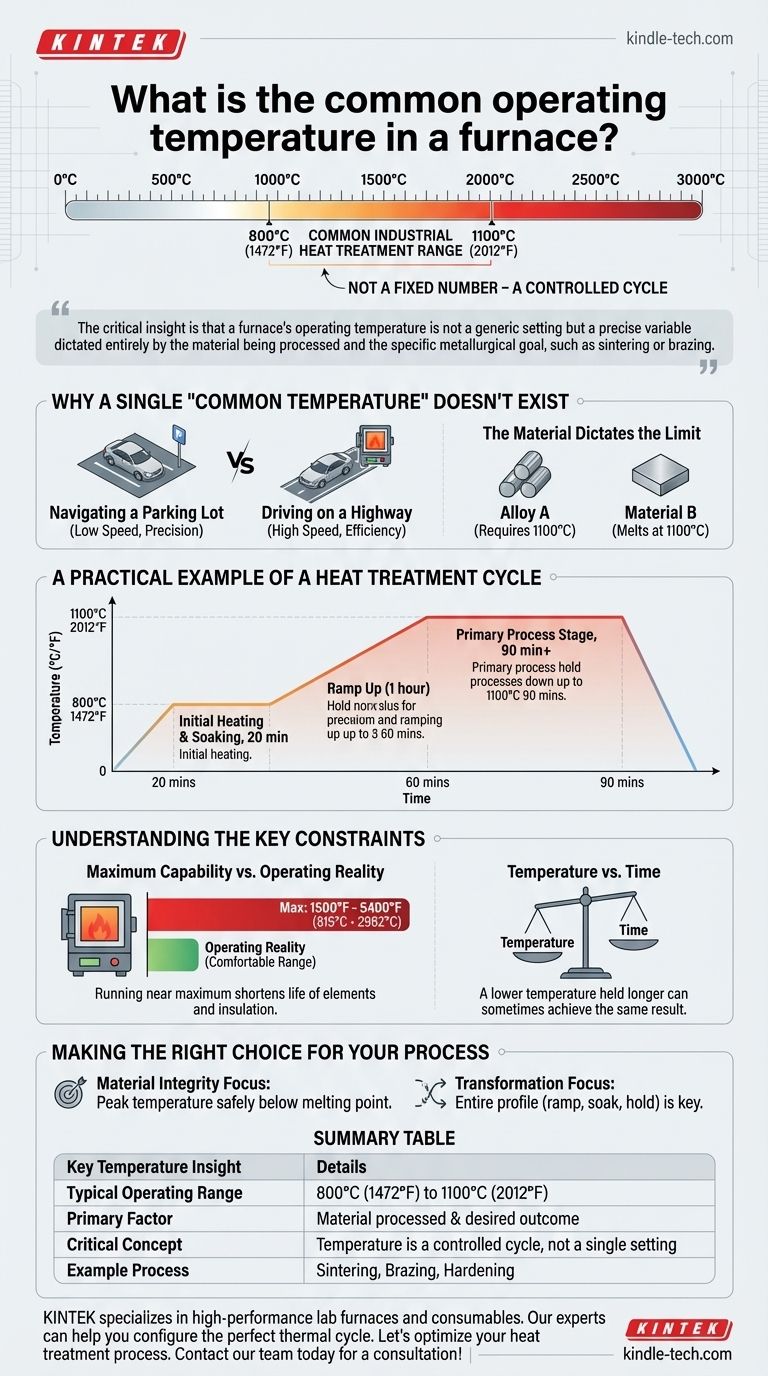

Bien qu'il n'existe pas de température universelle unique, une plage de fonctionnement courante pour les processus de traitement thermique industriel se situe entre 800°C (1472°F) et 1100°C (2012°F). Cette température n'est pas un chiffre fixe, mais fait partie d'un cycle de chauffage et de maintien soigneusement contrôlé, conçu pour un matériau spécifique et un résultat souhaité.

L'idée essentielle est que la température de fonctionnement d'un four n'est pas un réglage générique, mais une variable précise entièrement dictée par le matériau traité et l'objectif métallurgique spécifique, tel que le frittage ou le brasage.

Pourquoi il n'existe pas de "température courante" unique

Demander la température courante d'un four, c'est comme demander la vitesse courante d'une voiture ; la bonne réponse dépend entièrement de l'objectif, que vous naviguiez sur un parking ou que vous rouliez sur une autoroute. Le même principe s'applique aux fours industriels.

L'objectif dicte la chaleur

Différents processus thermiques sont conçus pour atteindre des résultats fondamentalement différents, chacun nécessitant un profil de température unique.

Par exemple, le frittage est un processus qui fusionne des particules pour créer un objet solide. L'objectif est de façonner le matériau sans le liquéfier, ce qui signifie que la température doit être soigneusement contrôlée pour rester en dessous du point de fusion du matériau.

Le matériau dicte la limite

Les propriétés du matériau traité fixent les limites supérieures et inférieures absolues pour tout traitement thermique.

Un alliage spécifique peut nécessiter une température de 1100°C pour atteindre la structure cristalline souhaitée, tandis qu'un autre matériau pourrait être endommagé ou fondre à cette même température.

Un exemple pratique de cycle de traitement thermique

Au lieu d'une température unique, les fours fonctionnent selon un cycle programmé avec plusieurs étapes. Un programme typique pour un four sous vide l'illustre bien.

L'étape initiale de chauffage et de maintien

Le four peut d'abord être porté à 800°C (1472°F) et maintenu à cette température pendant une période définie, telle que 20 minutes. Ce "trempage" initial permet à la température de s'égaliser dans toute la pièce et peut aider à éliminer les contaminants.

L'étape du processus primaire

Ensuite, la température est augmentée lentement sur une heure jusqu'à la température de fonctionnement primaire, peut-être 1100°C (2012°F).

Le four maintient ensuite cette température de pointe pendant une période prolongée, souvent 90 minutes ou plus. C'est à ce stade que la transformation métallurgique prévue, comme le brasage ou le durcissement, se produit réellement.

Comprendre les contraintes clés

Régler simplement un four à une température élevée est inefficace et souvent dommageable. Le processus est un équilibre de multiples facteurs.

Capacité maximale vs. réalité de fonctionnement

Bien que de nombreux systèmes de fours industriels aient une capacité maximale comprise entre 1 500°F et 5 400°F (815°C à 2982°C), ils fonctionnent rarement à ces limites.

Faire fonctionner un four près de sa température maximale raccourcit la durée de vie de ses éléments chauffants et de son isolation. La plupart des processus sont conçus pour fonctionner bien dans la plage de fonctionnement confortable du four pour une cohérence et une longévité accrues.

Température vs. temps

La durée du maintien de la température est tout aussi critique que la température elle-même. Une température plus basse maintenue plus longtemps peut parfois donner le même résultat qu'une température plus élevée maintenue pendant une période plus courte. Ce compromis est un élément clé de l'ingénierie des processus.

Faire le bon choix pour votre processus

La sélection du profil de température correct nécessite une compréhension claire de votre objectif final et de votre matériau de départ.

- Si votre objectif principal est l'intégrité du matériau : Le facteur le plus critique est de s'assurer que votre température de pointe reste en toute sécurité en dessous du point de fusion du matériau.

- Si votre objectif principal est d'atteindre une transformation spécifique : L'ensemble du profil de température — y compris les vitesses de montée en température, les étapes de maintien et les temps de maintien — est plus important que n'importe quel chiffre de pointe unique.

En fin de compte, la température correcte du four est une décision d'ingénierie précise, et non un réglage générique.

Tableau récapitulatif :

| Information clé sur la température | Détails |

|---|---|

| Plage de fonctionnement typique | 800°C (1472°F) à 1100°C (2012°F) |

| Facteur principal | Matériau traité et résultat métallurgique souhaité |

| Concept critique | La température fait partie d'un cycle contrôlé, pas d'un réglage unique |

| Exemple de processus | Frittage, Brasage, Durcissement |

Le choix du bon four et du bon profil de température est essentiel pour le succès de votre laboratoire. KINTEK est spécialisé dans les fours de laboratoire et les consommables haute performance, offrant le contrôle précis de la température et la durabilité nécessaires pour le frittage, le brasage et d'autres processus de traitement thermique. Nos experts peuvent vous aider à configurer le cycle thermique parfait pour vos matériaux et objectifs spécifiques.

Optimisons votre processus de traitement thermique. Contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère