À la base, le dépôt chimique en phase vapeur (CVD) est un processus qui construit un film mince solide et haute performance sur une surface à partir d'un gaz. Il fonctionne en introduisant un gaz précurseur volatil dans une chambre de réaction, en le chauffant jusqu'à ce qu'il se décompose ou réagisse, et en permettant au matériau solide résultant de se déposer uniformément sur un objet cible, appelé substrat. Cette méthode crée des revêtements exceptionnellement purs et denses atome par atome.

Le principe central du CVD est l'utilisation d'une réaction chimique à l'état gazeux pour créer un revêtement solide supérieur. Cela permet la création de films minces très uniformes, purs et bien liés, même sur les surfaces les plus complexes, un exploit difficile à réaliser avec d'autres méthodes.

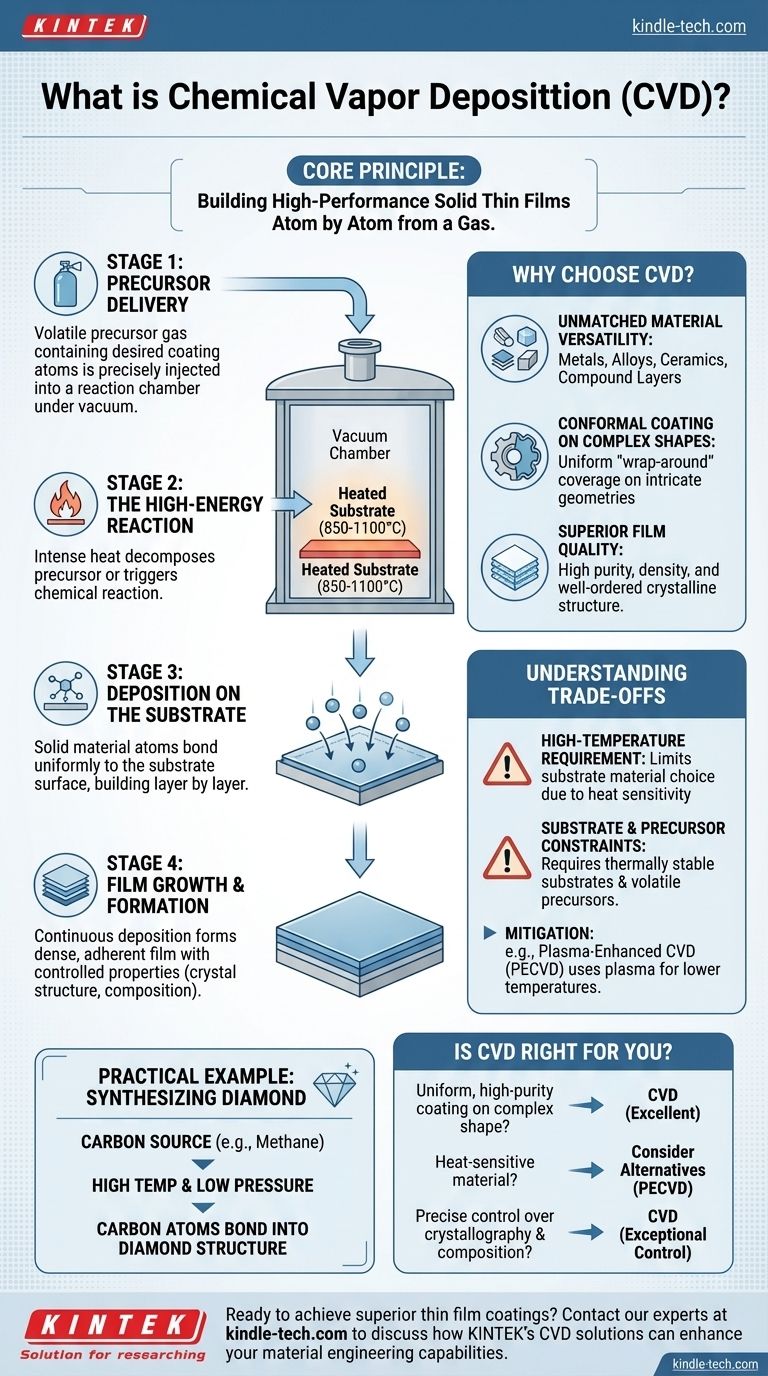

Déconstruction du processus CVD

Pour comprendre comment fonctionne le CVD, nous pouvons le décomposer en quatre étapes fondamentales qui se déroulent dans un environnement contrôlé. L'ensemble du système est conçu pour gérer le flux de gaz, la température et la pression avec une grande précision.

Étape 1 : Livraison du précurseur

Le processus commence par le précurseur, un composé chimique à l'état volatil (gazeux). Ce précurseur contient les atomes du matériau de revêtement souhaité.

Ce gaz est injecté avec précision dans une chambre de réaction, qui est généralement maintenue sous vide pour éliminer l'air et les impuretés indésirables.

Étape 2 : La réaction à haute énergie

À l'intérieur de la chambre, le substrat est chauffé à une température très élevée, généralement entre 850 et 1100 °C.

Cette chaleur intense fournit l'énergie nécessaire pour déclencher un changement chimique, provoquant la décomposition ou la réaction du gaz précurseur avec d'autres gaz dans la chambre.

Étape 3 : Dépôt sur le substrat

Lorsque le gaz précurseur réagit, le matériau solide souhaité est formé. Ces atomes ou molécules nouvellement libérés se déplacent ensuite et se lient à la surface du substrat chauffé.

Ce dépôt se produit uniformément sur toutes les surfaces exposées du substrat, construisant le revêtement couche d'atomes par couche d'atomes.

Étape 4 : Croissance et formation du film

Au fil du temps, ce dépôt continu forme un film mince, dense et très adhérent. Les paramètres du processus — tels que la température, la pression et la composition du gaz — sont soigneusement contrôlés pour dicter les propriétés finales du film.

Par exemple, ce contrôle permet la création de films avec des structures cristallines, des tailles de grains ou des compositions chimiques spécifiques.

Pourquoi choisir le dépôt chimique en phase vapeur ?

La nature unique de son assemblage atomique "ascendant" confère au CVD plusieurs avantages puissants, ce qui en fait la méthode préférée pour de nombreuses applications avancées.

Polyvalence des matériaux inégalée

Le CVD ne se limite pas à un seul type de matériau. Il peut être utilisé pour déposer une vaste gamme de revêtements, y compris des métaux purs, des alliages, des céramiques et d'autres couches composées.

Revêtement conforme sur des formes complexes

Parce que le précurseur est un gaz, il peut s'écouler dans et autour de géométries complexes. Il en résulte un revêtement "enveloppant" exceptionnellement uniforme qui couvre parfaitement les surfaces complexes, un avantage clé par rapport aux méthodes en ligne de mire.

Qualité de film supérieure

Les films produits par CVD sont connus pour leur grande pureté et densité. L'environnement contrôlé à haute température favorise la formation de structures cristallines bien ordonnées avec de faibles contraintes résiduelles.

Comprendre les compromis du CVD

Malgré ses avantages, le CVD n'est pas une solution universelle. Ses exigences opérationnelles introduisent des limitations spécifiques qui doivent être prises en compte.

L'exigence de haute température

La limitation la plus importante est la température extrêmement élevée nécessaire à la réaction chimique. De nombreux matériaux de substrat potentiels ne peuvent tout simplement pas supporter cette chaleur sans fondre, se déformer ou perdre leurs propriétés essentielles.

Contraintes de substrat et de précurseur

Le choix du substrat est limité aux matériaux thermiquement stables à la température de dépôt requise. De plus, le matériau de revêtement doit être disponible sous la forme d'un précurseur volatil approprié, ce qui n'est pas toujours possible.

Atténuer le défi de la chaleur

Pour surmonter la barrière de température, des versions modifiées du CVD ont été développées. Des technologies comme le CVD assisté par plasma (PECVD) utilisent le plasma au lieu de la seule chaleur pour énergiser le gaz précurseur, permettant un dépôt à des températures beaucoup plus basses.

Un exemple pratique : la synthèse du diamant

Le CVD est une méthode de pointe pour créer des diamants synthétiques pour les outils industriels et l'électronique.

La source de carbone

Un gaz contenant du carbone, tel que le méthane, est introduit dans la chambre avec de l'hydrogène gazeux.

Le rôle de la température et de la pression

La haute température craque les molécules de méthane et d'hydrogène, créant des atomes de carbone réactifs. Un environnement à basse pression garantit que ces atomes réactifs ont un chemin long et clair vers le substrat, maximisant l'efficacité des collisions et prévenant la contamination.

Construction du film de diamant

Ces atomes de carbone activés se lient au substrat et les uns aux autres, s'arrangeant en liaisons carbone-carbone solides qui forment la structure cristalline du diamant.

Le CVD est-il le bon choix pour votre application ?

Le choix d'une technique de dépôt nécessite d'aligner ses capacités sur votre objectif principal.

- Si votre objectif principal est un revêtement uniforme et de haute pureté sur une forme complexe : le CVD est un excellent choix en raison de sa couverture conforme supérieure et de la qualité de son film.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur (comme le plastique ou certains alliages) : le CVD traditionnel à haute température est inadapté, et vous devez envisager des alternatives à basse température comme le PECVD ou d'autres méthodes de dépôt.

- Si votre objectif principal est un contrôle précis de la cristallographie et de la composition du film : le CVD offre un niveau de contrôle exceptionnel grâce à l'ajustement précis de ses paramètres de processus.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs de construire des matériaux atome par atome, créant des surfaces avancées avec des propriétés précisément conçues.

Tableau récapitulatif :

| Étape CVD | Processus clé | Objectif |

|---|---|---|

| Étape 1 : Livraison du précurseur | Introduction de gaz volatil dans une chambre à vide | Fournir des atomes de matériau de revêtement sous forme gazeuse |

| Étape 2 : Réaction à haute énergie | Chauffage du substrat à 850-1100°C | Décomposer le gaz précurseur et activer les réactions chimiques |

| Étape 3 : Dépôt | Liaison des atomes de matériau solide à la surface du substrat | Construire le revêtement couche par couche avec une couverture uniforme |

| Étape 4 : Croissance du film | Dépôt contrôlé au fil du temps | Former des films denses et adhérents avec des propriétés spécifiques |

Prêt à obtenir des revêtements de films minces supérieurs pour vos applications de laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus de dépôt chimique en phase vapeur précis. Nos solutions vous aident à créer des revêtements uniformes de haute pureté sur les substrats les plus complexes. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie CVD peut améliorer vos capacités d'ingénierie des matériaux !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les principaux inconvénients de la technologie MOCVD ? Naviguer entre les coûts élevés, les risques pour la sécurité et les défis liés aux impuretés

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) dans les nanomatériaux ? Un guide pour la fabrication de nanomatériaux de haute pureté

- Quels avantages un système d'injection de liquide offre-t-il en DLI-MOCVD ? Atteindre un dépôt stable et à haut débit

- Quelle est la synthèse des CNT par la méthode CVD ? Cultiver des nanotubes de carbone de haute qualité efficacement

- Quelles sont les variables système qui affectent le taux de dépôt pour le dépôt thermique ? Contrôlez la croissance de vos couches minces

- Quels sont les avantages de la méthode HFCVD pour la préparation de films de diamant ? Croissance plus rapide et efficacité industrielle

- Qu'est-ce que le processus de dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité et une pureté de couches minces supérieures

- Quels gaz sont utilisés dans le dépôt chimique en phase vapeur ? Choisir les bons précurseurs pour votre film mince