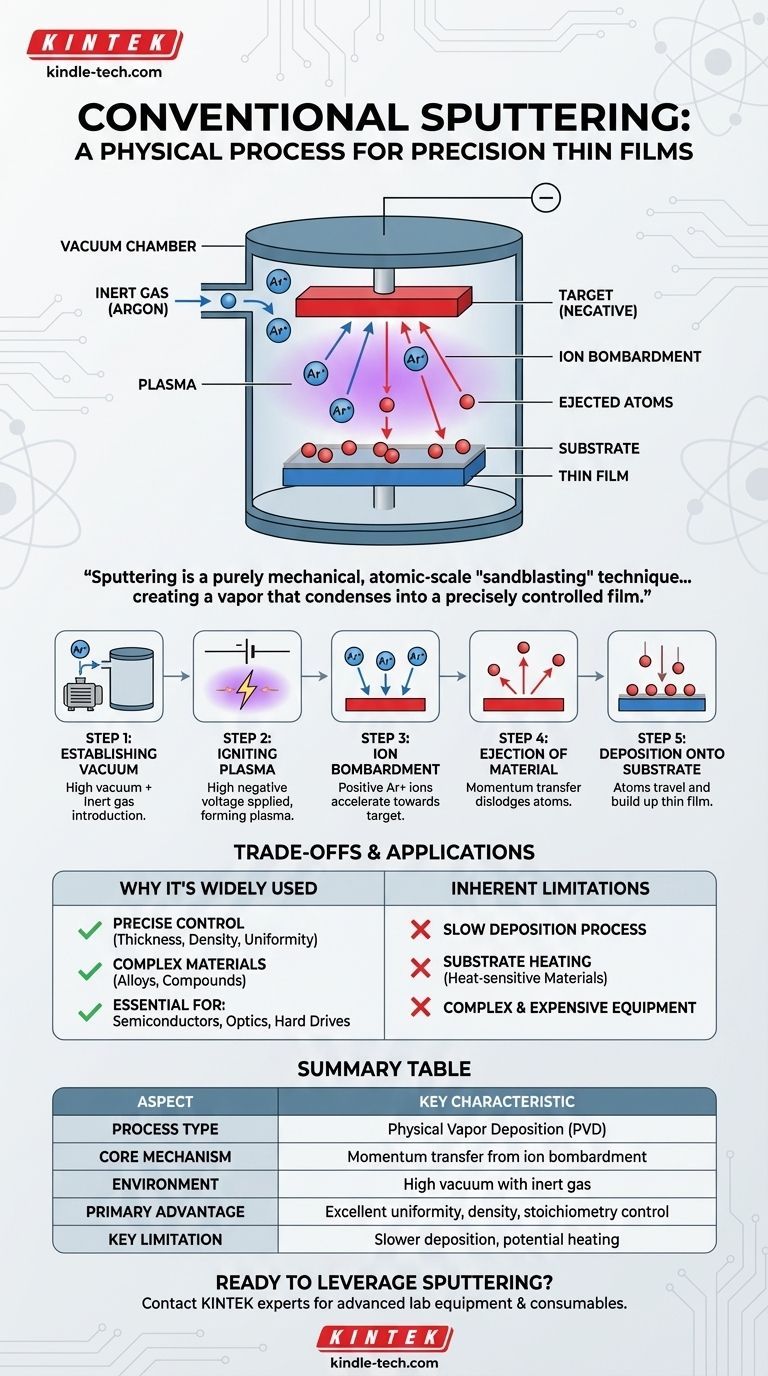

À la base, la pulvérisation conventionnelle est un processus physique qui utilise des ions de haute énergie pour éjecter des atomes d'un matériau source, appelé cible, qui se déposent ensuite sur un substrat pour former une couche mince très uniforme. L'ensemble de ce processus se déroule dans une chambre à vide remplie d'un gaz inerte, généralement de l'argon, afin d'assurer la pureté et le contrôle du revêtement résultant.

La pulvérisation n'est pas une réaction chimique ou un processus de fusion. C'est une technique purement mécanique, de "sablage" à l'échelle atomique, où un plasma énergisé fournit l'élan nécessaire pour déloger le matériau d'une cible, créant une vapeur qui se condense en un film précisément contrôlé.

La mécanique du processus de pulvérisation

La pulvérisation est un type de dépôt physique en phase vapeur (PVD) qui repose sur une séquence d'événements physiques contrôlés. Comprendre chaque étape est essentiel pour apprécier sa précision.

Étape 1 : Établissement de l'environnement sous vide

L'ensemble du processus commence par le placement du matériau cible et du substrat dans une chambre scellée. Cette chambre est pompée jusqu'à un vide poussé pour éliminer l'air et les autres contaminants qui pourraient interférer avec le processus ou être piégés dans le film.

Une fois le vide atteint, une petite quantité contrôlée de gaz inerte, généralement de l'argon, est introduite.

Étape 2 : Allumage du plasma

Une tension négative élevée est appliquée au matériau cible. Ce champ électrique intense énergise le gaz argon inerte, arrachant des électrons aux atomes d'argon.

Cela crée un plasma auto-entretenu, un état de matière luminescent composé d'ions argon chargés positivement (Ar+) et d'électrons libres.

Étape 3 : Bombardement ionique

Les ions argon chargés positivement sont alors accélérés avec force par le champ électrique vers la cible chargée négativement.

Ils entrent en collision avec la surface de la cible avec une énergie cinétique significative.

Étape 4 : Éjection du matériau cible

Cet impact à haute énergie est un événement de transfert de quantité de mouvement. La force de la collision est suffisante pour arracher physiquement, ou "pulvériser", des atomes de la surface de la cible.

Ces particules éjectées sont généralement des atomes neutres, et non des ions. Elles s'éloignent de la cible en ligne droite.

Étape 5 : Dépôt sur le substrat

Les atomes pulvérisés traversent la chambre à vide et frappent le substrat, qui est stratégiquement placé pour les intercepter.

En frappant le substrat, ces atomes se condensent et s'accumulent progressivement, couche par couche, pour former un film mince, dense et très uniforme.

Comprendre les compromis et les applications

Comme tout processus technique, la pulvérisation présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Pourquoi la pulvérisation est largement utilisée

La principale force de la pulvérisation est son contrôle et sa polyvalence. Elle permet une gestion précise de l'épaisseur, de la densité et de l'uniformité du film.

Parce qu'elle transfère physiquement le matériau, elle est excellente pour déposer des matériaux complexes comme les alliages ou les composés tout en préservant leur composition chimique originale. Cela la rend essentielle dans la fabrication de semi-conducteurs, de revêtements optiques, de disques durs et d'autres composants électroniques de haute performance.

Limites inhérentes à la méthode conventionnelle

La pulvérisation conventionnelle peut être un processus de dépôt relativement lent par rapport à d'autres méthodes comme l'évaporation thermique.

Le processus génère également une chaleur considérable au niveau de la cible, qui peut rayonner et chauffer le substrat. Cela peut être un inconvénient majeur lors du revêtement de matériaux sensibles à la chaleur comme les plastiques. De plus, l'équipement de vide poussé requis est complexe et coûteux.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est la pureté du matériau et la densité du film : La pulvérisation est souvent supérieure, car le dépôt à haute énergie produit des films denses et bien adhérents avec moins d'impuretés que de nombreuses autres méthodes.

- Si votre objectif principal est le revêtement d'alliages ou de composés complexes : La pulvérisation excelle car elle préserve généralement la stœchiométrie (le rapport élémentaire) du matériau cible dans le film final.

- Si votre objectif principal est de revêtir rapidement de grandes surfaces avec des métaux simples : Vous constaterez peut-être que d'autres méthodes PVD, telles que l'évaporation thermique, offrent une solution plus rentable et plus rapide.

En fin de compte, comprendre la pulvérisation comme un processus contrôlé de transfert de quantité de mouvement vous permet de tirer parti de sa précision pour créer des films minces de haute performance.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Transfert de quantité de mouvement par bombardement ionique |

| Environnement | Vide poussé avec gaz inerte (par exemple, Argon) |

| Avantage principal | Excellente uniformité du film, densité et contrôle de la stœchiométrie |

| Limitation clé | Taux de dépôt plus lent et chauffage potentiel du substrat |

Prêt à tirer parti de la pulvérisation pour vos films minces de haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour un dépôt de matériaux précis. Que vous développiez des semi-conducteurs, des revêtements optiques ou d'autres composants électroniques, nos solutions garantissent la pureté des matériaux et la densité de film dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation peuvent répondre à vos besoins spécifiques en laboratoire et améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés