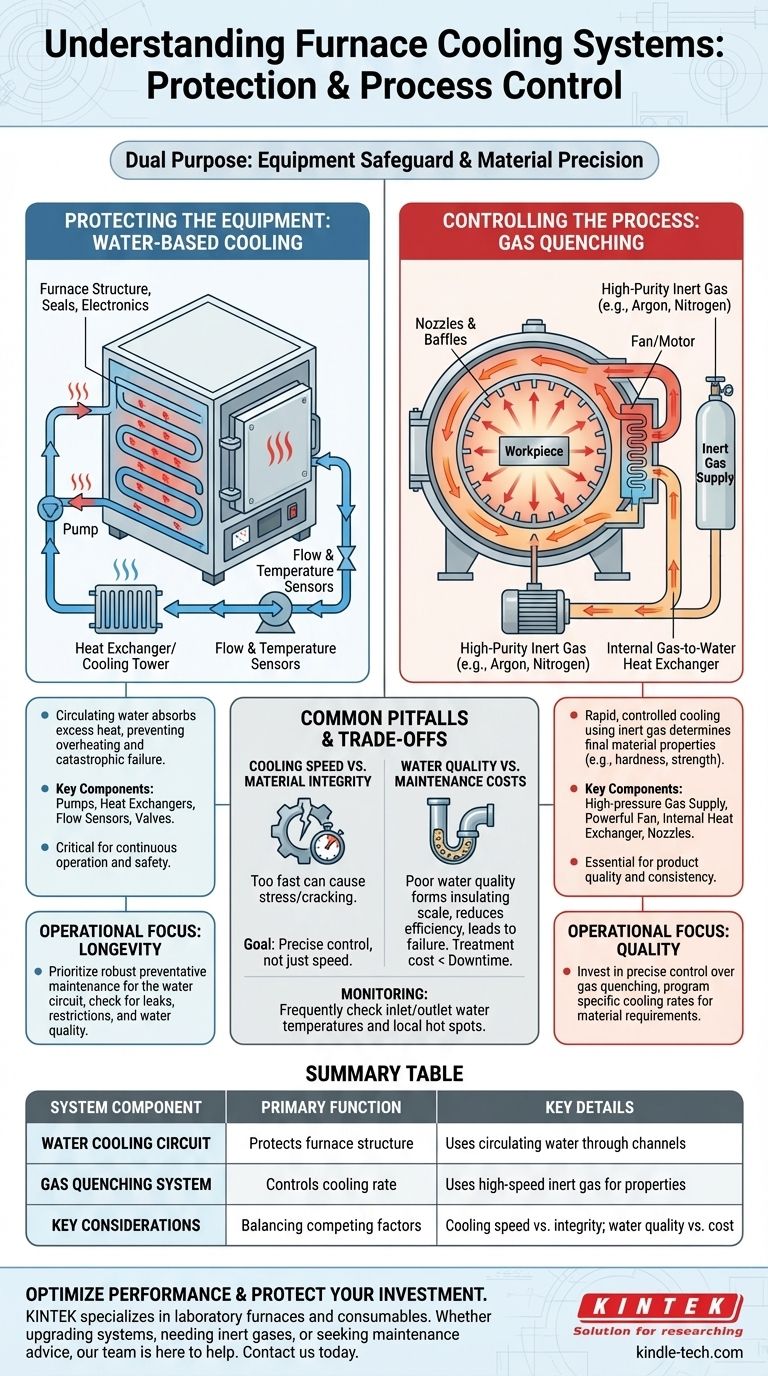

À la base, un système de refroidissement de four a un double objectif. Il ne s'agit pas d'une entité unique, mais d'une combinaison de sous-systèmes conçus pour protéger l'équipement du four contre les dommages causés par la chaleur et pour contrôler précisément la température du matériau traité. Ce système utilise de l'eau en circulation pour refroidir le corps du four et un gaz inerte pour refroidir le produit à l'intérieur.

Le système de refroidissement est l'un des aspects les plus critiques d'un four industriel moderne. Sa fonction principale est double : sauvegarder le four en tant qu'actif de grande valeur en prévenant la surchauffe, et garantir la qualité et la cohérence du produit final grâce à des cycles de refroidissement contrôlés.

Le double rôle d'un système de refroidissement de four

Comprendre le système de refroidissement d'un four nécessite de séparer ses deux responsabilités principales : protéger la machine elle-même et contrôler le processus métallurgique de la pièce à travailler.

Protection de l'équipement : Refroidissement à base d'eau

L'immense chaleur générée à l'intérieur d'un four — souvent des milliers de degrés — détruirait rapidement la structure du four, les joints et l'électronique sans un refroidissement actif.

Un réseau de canaux et de tuyaux est intégré aux parois du four, à la porte et aux composants d'alimentation électrique. L'eau de refroidissement circule constamment à travers ce réseau pour absorber et évacuer l'excès de chaleur, un peu comme un radiateur de voiture.

Ce processus est essentiel pour éviter que le four ne s'arrête en raison d'alarmes de surchauffe et, dans le pire des cas, d'une défaillance catastrophique comme une fuite de vide ou la fusion de composants critiques.

Contrôle du processus : Trempe gazeuse

Pour le matériau traité thermiquement à l'intérieur (la "pièce à travailler"), la phase de refroidissement est tout aussi importante que la phase de chauffage. Le taux de refroidissement détermine les propriétés physiques finales du métal, telles que la dureté et la résistance.

Dans les fours sous vide, cela est réalisé en inondant la chambre chauffée avec un gaz inerte de haute pureté, tel que l'argon ou l'azote. Un ventilateur puissant fait circuler ce gaz à grande vitesse, transférant rapidement et uniformément la chaleur de la pièce à travailler. Ce processus est souvent appelé trempe gazeuse.

Comprendre les composants clés

Chaque fonction du système de refroidissement repose sur un ensemble de composants spécialisés travaillant à l'unisson.

Le circuit de refroidissement par eau

Ce circuit est le système de survie du four. Il assure que l'eau s'écoule de manière constante vers toutes les zones critiques. Les éléments clés comprennent :

- Des pompes pour maintenir la pression et le débit de l'eau.

- Des échangeurs de chaleur (ou tours de refroidissement) pour refroidir l'eau après qu'elle a absorbé la chaleur du four.

- Des capteurs de débit et de température pour surveiller l'état du système et fournir des informations au système de contrôle.

- Des vannes pour ajuster et contrôler le débit d'eau vers différentes zones.

Le système de trempe gazeuse

Ce système est conçu pour la précision du processus. Il doit fournir un refroidissement rapide et contrôlé à la pièce à travailler. Ses principaux composants sont :

- Une alimentation en gaz inerte haute pression.

- Un moteur et un ventilateur puissants situés à l'intérieur du four pour faire circuler le gaz.

- Un échangeur de chaleur interne gaz-eau pour refroidir le gaz chaud après qu'il est passé sur la pièce à travailler, le préparant pour un autre passage de refroidissement.

- Des buses et des déflecteurs pour diriger le flux de gaz afin d'obtenir une uniformité de refroidissement maximale.

Pièges courants et compromis

Une gestion efficace du refroidissement implique d'équilibrer des facteurs concurrents. Une mauvaise compréhension de ceux-ci peut entraîner une mauvaise qualité de produit ou des dommages aux équipements.

Vitesse de refroidissement vs. Intégrité du matériau

Bien qu'un refroidissement rapide soit souvent souhaité, un taux de refroidissement trop rapide peut introduire des contraintes internes, des déformations, voire des fissures dans la pièce à travailler. L'objectif est un contrôle précis, pas seulement une vitesse maximale. Le cycle de refroidissement doit être conçu pour le matériau et la géométrie spécifiques de la pièce.

Qualité de l'eau vs. Coûts d'entretien

L'utilisation d'eau non traitée ou de mauvaise qualité dans le circuit de refroidissement est une erreur courante mais coûteuse. Les minéraux présents dans l'eau peuvent précipiter et former une couche isolante à l'intérieur des canaux de refroidissement, réduisant drastiquement l'efficacité du refroidissement.

Cela oblige le système à travailler plus dur et peut éventuellement entraîner un blocage complet, privant un composant critique de liquide de refroidissement et provoquant une défaillance majeure. Le coût initial d'un système de traitement de l'eau est presque toujours inférieur au coût des temps d'arrêt et des réparations.

Surveillance et détection précoce

L'absence de surveillance active du système de refroidissement constitue un risque important. Les opérateurs doivent vérifier fréquemment :

- Les températures de l'eau d'entrée et de sortie : Une grande différence indique une charge thermique élevée et un bon fonctionnement, mais une différence croissante peut signaler une réduction du débit d'eau.

- Les points chauds locaux : Toucher physiquement (avec prudence) les connecteurs d'électrodes, les portes du four et les lignes de transformateur peut révéler des zones où le refroidissement est devenu inefficace, fournissant un avertissement précoce avant une alarme de capteur.

Application à votre exploitation

Votre priorité opérationnelle déterminera l'aspect du système de refroidissement qui demande le plus d'attention.

- Si votre objectif principal est la longévité de l'équipement : Priorisez un programme d'entretien préventif robuste pour le circuit de refroidissement par eau, y compris des vérifications régulières des fuites, des restrictions de débit et de la qualité de l'eau.

- Si votre objectif principal est la qualité du produit : Investissez dans un contrôle précis du système de trempe gazeuse, en vous assurant de pouvoir programmer et vérifier des taux de refroidissement spécifiques pour différentes exigences matérielles.

- Si votre objectif principal est la sécurité opérationnelle : Mettez en œuvre un registre strict et routinier pour la surveillance des températures de l'eau et l'inspection physique des points chauds, car cela constitue la première ligne de défense contre une défaillance inattendue.

En fin de compte, le système de refroidissement est le héros méconnu du four, offrant la protection et la précision essentielles pour une production fiable et de haute qualité.

Tableau récapitulatif :

| Composant du système | Fonction principale | Détails clés |

|---|---|---|

| Circuit de refroidissement par eau | Protège la structure du four contre les dommages causés par la chaleur | Utilise de l'eau en circulation à travers des canaux dans les parois, les portes et les composants. |

| Système de trempe gazeuse | Contrôle le taux de refroidissement de la pièce à travailler | Utilise un gaz inerte à grande vitesse (par exemple, l'argon) pour déterminer les propriétés finales du matériau comme la dureté. |

| Considérations clés | Équilibrer les facteurs concurrents | Comprend la vitesse de refroidissement vs. l'intégrité du matériau et la qualité de l'eau vs. les coûts d'entretien. |

Optimisez les performances de votre four et protégez votre investissement. Le système de refroidissement est essentiel à la fois pour la longévité de l'équipement et la qualité du produit. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire et les consommables qui les maintiennent en fonctionnement efficace. Que vous ayez besoin de moderniser votre système de refroidissement, de gaz inertes de haute pureté pour la trempe, ou de conseils d'experts en matière de maintenance préventive, notre équipe est là pour vous aider.

Contactez KINTEK dès aujourd'hui pour vous assurer que votre four fonctionne de manière fiable et fournit des résultats constants et de haute qualité.

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que le quartz optique ? Le matériau ultime pour l'optique UV et haute température

- Pourquoi est-il utile de réduire la pression à l'intérieur du rotavapor ? Évaporation douce des solvants pour les composés thermosensibles

- Quel est le but de l'utilisation d'une boîte à gants lors de la préparation de Fe2Ti ? Assurer la pureté des matériaux et prévenir l'oxydation.

- Quels rôles jouent la feuille de graphite et les plaques de nitrure de bore dans le frittage ultra-rapide du LLZO ? Optimiser les électrolytes à état solide

- Comment les régulateurs de température de haute précision et les thermocouples influencent-ils l'efficacité de conversion de la phase Magnéli ?

- Pourquoi un pyromètre optique est-il nécessaire pour le frittage du carbure de bore ? Assurer un contrôle thermique de haute précision dans les céramiques dures

- Pourquoi les dispositifs d'agitation ou d'homogénéisation sont-ils essentiels dans l'inversion de phase ? Obtenir une dispersion parfaite des membranes photocatalytiques

- Quel est le meilleur métal d'apport pour le brasage de l'acier inoxydable ? Choisissez le bon alliage pour une résistance et une durabilité maximales