En chimie analytique, la principale différence entre ces deux techniques de préparation d'échantillons réside dans la méthode de décomposition. La calcination à sec utilise une oxydation thermique à haute température dans un four pour brûler la matrice organique, tandis que la digestion par voie humide utilise des réactifs chimiques liquides, tels que des acides forts et des agents oxydants, pour la dissoudre.

L'objectif fondamental des deux méthodes est le même : éliminer la matière organique qui interfère avec l'analyse élémentaire. Votre choix entre la calcination à sec et la digestion par voie humide est une décision critique basée sur les éléments spécifiques que vous devez mesurer, le risque de contamination et la nature de votre échantillon.

L'Objectif : Isoler les Inorganiques pour l'Analyse

Pourquoi la Préparation de l'Échantillon est Nécessaire

Avant de pouvoir mesurer la concentration d'éléments spécifiques (comme le plomb, le fer ou le calcium) dans un échantillon, vous devez d'abord éliminer la matrice organique complexe.

Les matériaux tels que les aliments, les tissus ou les plastiques sont principalement composés de carbone, d'hydrogène et d'oxygène. Ces composés organiques créent des interférences dans les instruments d'analyse tels que la spectroscopie par absorption atomique (SAA) ou le plasma à couplage inductif (ICP), rendant impossible l'obtention d'une lecture précise des éléments inorganiques traces.

Deux Voies vers le Même Objectif

La calcination et la digestion sont toutes deux des méthodes destructives conçues pour éliminer cet arrière-plan organique, ne laissant que les composants inorganiques (les « analytes ») pour la mesure. La différence fondamentale est la manière dont elles réalisent cette destruction.

Comprendre la Calcination à Sec (Décomposition Thermique)

Le Processus de Base

La calcination à sec est conceptuellement simple. L'échantillon est placé dans un creuset, généralement en porcelaine ou en quartz, et chauffé dans un four à moufle à des températures très élevées, généralement comprises entre 450 °C et 550 °C.

La combinaison d'une chaleur intense et d'une atmosphère riche en oxygène brûle efficacement la matière organique, la convertissant en dioxyde de carbone et en vapeur d'eau.

Ce Qui Reste

Le processus laisse derrière lui une petite quantité de cendre inorganique sèche. Cette cendre, qui contient les éléments métalliques et minéraux d'intérêt, est ensuite dissoute dans un acide pour créer une solution liquide prête pour l'analyse.

Comprendre la Digestion par Voie Humide (Décomposition Chimique)

Le Processus de Base

La digestion par voie humide, également appelée digestion acide, utilise une attaque chimique plutôt qu'une chaleur extrême. L'échantillon est placé dans un flacon ou un récipient avec un cocktail de réactifs liquides puissants.

Ces réactifs sont généralement des acides forts (comme l'acide nitrique et l'acide sulfurique) et parfois des agents oxydants (comme le peroxyde d'hydrogène ou l'acide perchlorique).

Le Rôle de la Chaleur

Le mélange est ensuite chauffé doucement, généralement bien en dessous de 200 °C. Cette chaleur modérée accélère les réactions chimiques, permettant aux acides de décomposer et de dissoudre la matrice organique, libérant les éléments inorganiques dans la solution aqueuse. L'ensemble du processus aboutit à un digestat liquide clair.

Comprendre les Compromis

Aucune méthode n'est universellement supérieure. Le choix implique des compromis critiques qui ont un impact direct sur la précision de vos résultats.

Volatilité de l'Analyte

C'est le facteur le plus important. Les températures élevées de la calcination à sec peuvent entraîner la perte d'éléments volatils dans l'atmosphère avant qu'ils ne puissent être mesurés. Des éléments comme le mercure (Hg), l'arsenic (As), le plomb (Pb) et le cadmium (Cd) sont particulièrement sensibles.

La digestion par voie humide, avec ses températures de fonctionnement beaucoup plus basses, est la méthode requise pour préserver et mesurer avec précision ces analytes volatils.

Risque de Contamination

La calcination à sec utilise très peu de réactifs (généralement un seul acide lors de l'étape de dissolution finale), ce qui réduit considérablement le risque d'introduire des contaminants traces. Le four lui-même est la principale source potentielle de contamination.

La digestion par voie humide nécessite de grands volumes d'acides multiples. Si ces acides ne sont pas d'une pureté suffisante, ils peuvent introduire les éléments mêmes que vous essayez de mesurer, conduisant à des résultats faussement élevés. L'utilisation d'acides ultra-purs est essentielle mais coûteuse.

Vitesse et Débit

La calcination à sec est un processus lent, nécessitant souvent de nombreuses heures, voire une nuit entière. Cependant, un grand four peut traiter des dizaines d'échantillons simultanément avec très peu de travail manuel, ce qui le rend excellent pour les lots à haut débit.

La digestion par voie humide est généralement plus rapide par échantillon, surtout avec les systèmes modernes de digestion par micro-ondes qui peuvent terminer le processus en moins d'une heure. Cependant, elle est souvent plus exigeante en main-d'œuvre et peut avoir une capacité d'échantillons simultanés plus faible.

Considérations de Sécurité

Les deux méthodes présentent des risques de sécurité importants. La calcination à sec implique des températures extrêmes, créant un risque grave de brûlure. La digestion par voie humide nécessite la manipulation d'acides hautement corrosifs pouvant provoquer des brûlures chimiques et produire des fumées toxiques. Une attention particulière doit être portée à l'acide perchlorique, qui peut être explosif dans certaines conditions.

Faire le Bon Choix pour Votre Analyse

Votre décision doit être guidée par votre objectif analytique.

- Si votre objectif principal est l'analyse d'éléments volatils (par exemple, Hg, As, Pb, Cd) : Choisissez la digestion par voie humide pour éviter une perte significative d'analyte à haute température.

- Si votre objectif principal est de minimiser la contamination par réactifs pour les éléments non volatils : La calcination à sec est un choix simple, propre et efficace.

- Si votre objectif principal est de traiter un grand nombre d'échantillons avec un minimum de main-d'œuvre : La calcination à sec permet un traitement par lots à haut débit et sans surveillance.

- Si votre objectif principal est la vitesse et l'efficacité pour les échantillons difficiles à dissoudre : La digestion par voie humide assistée par micro-ondes offre la décomposition la plus rapide et la plus puissante.

En fin de compte, la meilleure méthode de préparation est celle qui préserve de manière fiable vos analytes d'intérêt spécifiques tout en éliminant efficacement et en toute sécurité la matrice de l'échantillon.

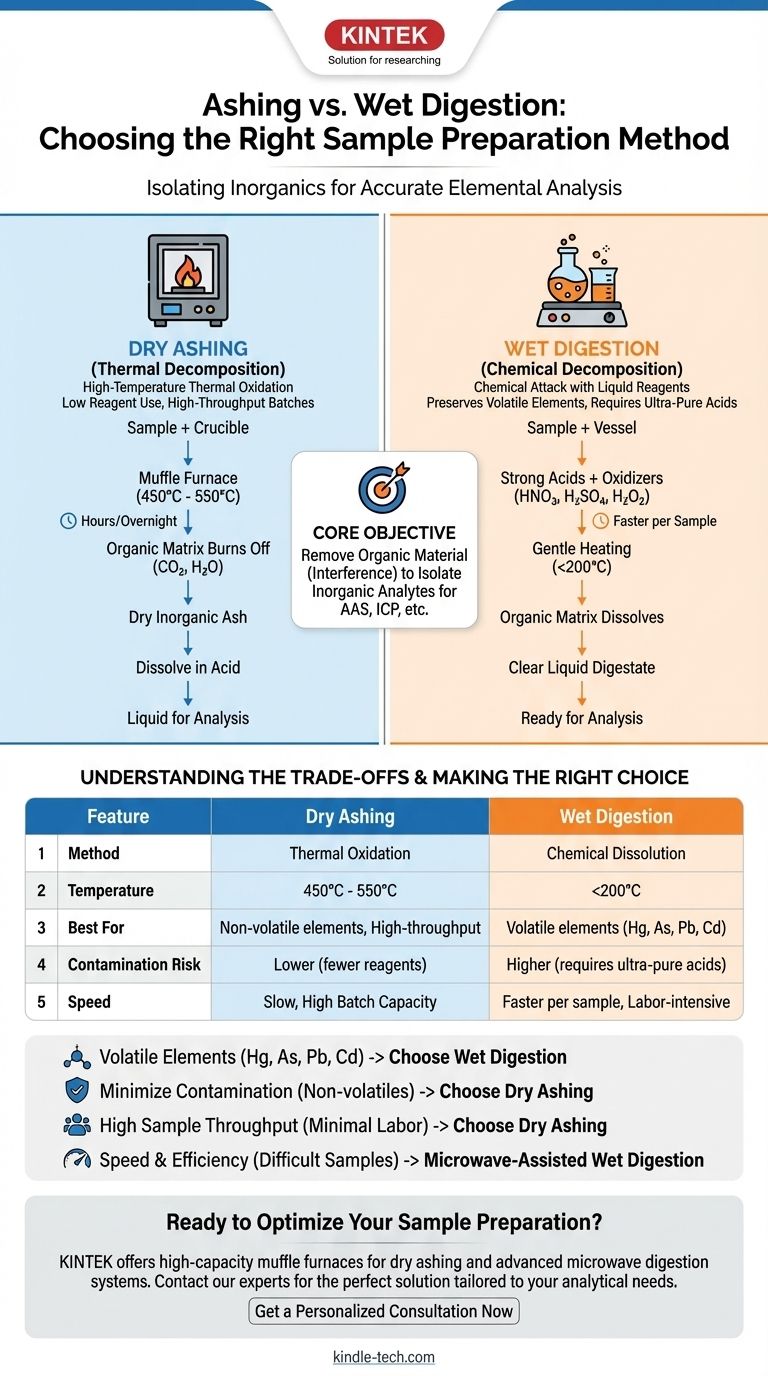

Tableau Récapitulatif :

| Caractéristique | Calcination à Sec | Digestion par Voie Humide |

|---|---|---|

| Méthode | Oxydation thermique (chaleur élevée) | Dissolution chimique (acides) |

| Température | 450°C - 550°C | Généralement < 200°C |

| Idéal pour | Éléments non volatils, haut débit | Éléments volatils (Hg, As, Pb, Cd) |

| Risque de Contamination | Plus faible (moins de réactifs) | Plus élevé (nécessite des acides ultra-purs) |

| Vitesse | Lent (heures/nuit), mais grande capacité de lot | Plus rapide par échantillon, mais souvent plus exigeant en main-d'œuvre |

Prêt à Optimiser Votre Préparation d'Échantillons ?

Choisir la bonne méthode est essentiel pour une analyse élémentaire précise. L'équipe KINTEK peut vous aider à sélectionner l'équipement idéal — des fours à moufle à haute capacité pour la calcination à sec aux systèmes avancés de digestion par micro-ondes pour la digestion par voie humide — afin de garantir que votre laboratoire obtienne des résultats précis et fiables.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et fiables ainsi que de consommables adaptés à vos besoins en chimie analytique. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour votre laboratoire.

Obtenir une Consultation Personnalisée Maintenant

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique

- Quelle est la différence entre un four à moufle et une étuve à air ? Choisissez le bon outil pour votre processus thermique

- Quelle est la durée du processus de calcination ? Optimisez le temps de votre processus pour une efficacité maximale

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique

- Comment les propriétés des matériaux changent-elles avec le traitement thermique ? Adapter la dureté, la résistance et la ductilité