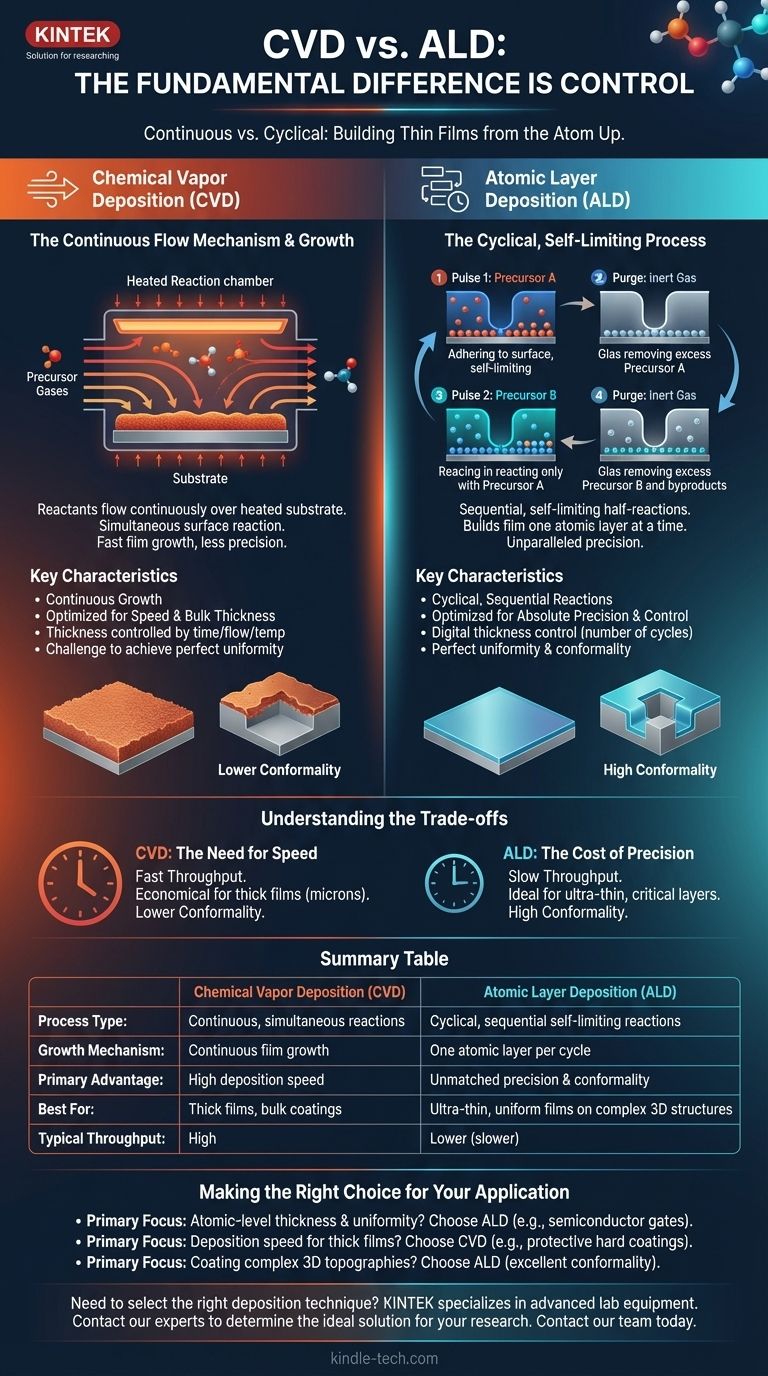

En bref, la différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD) est le contrôle. Le CVD est un processus continu où les gaz précurseurs réagissent simultanément sur la surface d'un substrat, ce qui le rend rapide mais moins précis. L'ALD est un processus cyclique et séquentiel où les gaz sont introduits un par un, créant une réaction auto-limitée qui permet le dépôt d'une seule couche atomique parfaite par cycle, offrant une précision inégalée.

Bien que les deux méthodes construisent des films minces à partir de gaz chimiques, la distinction essentielle réside dans leur mécanisme de croissance. Le CVD est un processus continu optimisé pour la vitesse et l'épaisseur en vrac, tandis que l'ALD est un processus séquentiel et auto-limité optimisé pour une précision absolue, une uniformité et un contrôle à l'échelle atomique.

Comprendre le processus de dépôt chimique en phase vapeur (CVD)

Le mécanisme de flux continu

Dans un processus CVD, un ou plusieurs gaz précurseurs réactifs sont introduits en continu dans une chambre de réaction. Ces gaz s'écoulent sur un substrat chauffé.

Réaction de surface et croissance

La chaleur fournit l'énergie thermique nécessaire pour que les gaz précurseurs réagissent ou se décomposent à la surface du substrat. Cette réaction chimique forme un film mince solide et stable.

Caractéristiques clés du CVD

La croissance du film est continue tant que les gaz circulent et que la température est maintenue. L'épaisseur est contrôlée en gérant le temps de dépôt, les débits de gaz et la température. Cette méthode est relativement rapide, mais l'obtention d'une uniformité parfaite peut être un défi.

La révolution du dépôt par couche atomique (ALD)

Un processus cyclique et auto-limité

L'ALD affine le concept du CVD en divisant la réaction continue en deux demi-réactions distinctes et auto-limitées. Un cycle ALD complet se compose de quatre étapes séquentielles qui sont répétées pour construire le film couche par couche atomique.

Étape 1 : Impulsion du premier précurseur

Le premier gaz précurseur (A) est pulsé dans la chambre. Il réagit avec la surface du substrat jusqu'à ce que tous les sites de réaction disponibles soient occupés. Cette réaction est auto-limitée ; une fois la surface saturée, aucun autre précurseur ne peut s'y fixer.

Étape 2 : Purge

Un gaz inerte, comme l'azote ou l'argon, est utilisé pour purger la chambre. Cette étape élimine complètement tout excès de molécules de précurseur A non réagies.

Étape 3 : Impulsion du second précurseur

Le second gaz précurseur (B) est pulsé dans la chambre. Il réagit exclusivement avec la couche de précurseur A qui est déjà chimiquement liée à la surface. Cette réaction est également auto-limitée.

Étape 4 : Purge

La chambre est à nouveau purgée avec le gaz inerte pour éliminer tout précurseur B non réagi et les sous-produits de la réaction. À la fin de cette étape, exactement une monocouche du matériau final a été déposée.

Le résultat : une précision inégalée

L'épaisseur finale du film est simplement déterminée par le nombre de cycles ALD effectués. Cela donne aux ingénieurs un contrôle numérique, sub-nanométrique, sur le produit final, ce qui est impossible à réaliser avec le CVD conventionnel.

Comprendre les compromis

Le coût de la précision

La plus grande force de l'ALD – sa précision – est également liée à sa principale faiblesse : la vitesse. Construire un film une couche atomique à la fois est intrinsèquement lent. Le débit de l'ALD est significativement inférieur à celui du CVD, ce qui le rend moins économique pour les applications nécessitant des films épais (de l'ordre du micron).

Conformité vs. Vitesse

La nature auto-limitée de l'ALD lui permet de revêtir parfaitement des structures tridimensionnelles extrêmement complexes avec un film uniforme. C'est ce qu'on appelle une haute conformité. Le CVD a du mal avec de telles structures, ce qui entraîne souvent des dépôts plus épais à l'ouverture d'une caractéristique et des dépôts plus minces au fond.

Température de processus et qualité des matériaux

Parce que les réactions ALD sont si contrôlées, elles peuvent souvent être effectuées à des températures plus basses que le CVD. Cela rend l'ALD adapté aux substrats sensibles à la température. Les étapes de purge garantissent également des films d'une pureté extrêmement élevée avec moins de défauts et une densité plus élevée.

Faire le bon choix pour votre application

Le choix de la technique de dépôt correcte nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est le contrôle de l'épaisseur au niveau atomique et une uniformité parfaite : Choisissez l'ALD pour les applications critiques comme les oxydes de grille de semi-conducteurs, les couches barrières dans les circuits intégrés, ou le revêtement de structures nanométriques complexes.

- Si votre objectif principal est la vitesse de dépôt pour des films plus épais : Choisissez le CVD pour des applications comme les revêtements protecteurs durs épais sur les outils de machine, les films optiques, ou les couches de semi-conducteurs en vrac où des variations mineures d'épaisseur sont acceptables.

- Si votre objectif principal est le revêtement de topographies 3D complexes avec une grande fidélité : L'ALD est le choix supérieur en raison de son excellente conformité, garantissant que chaque surface est revêtue uniformément.

En fin de compte, comprendre cette différence fondamentale entre la croissance continue (CVD) et cyclique (ALD) vous permet de sélectionner l'outil précis nécessaire pour construire des matériaux atome par atome.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Dépôt par couche atomique (ALD) |

|---|---|---|

| Type de processus | Réactions continues, simultanées | Réactions cycliques, séquentielles auto-limitées |

| Mécanisme de croissance | Croissance continue du film | Une couche atomique par cycle |

| Avantage principal | Vitesse de dépôt élevée | Précision et conformité inégalées |

| Idéal pour | Films épais, revêtements en vrac | Films ultra-minces et uniformes sur des structures 3D complexes |

| Débit typique | Élevé | Inférieur (plus lent) |

Besoin de sélectionner la bonne technique de dépôt pour vos matériaux ou applications spécifiques ? Le choix entre CVD et ALD est essentiel pour obtenir une qualité de film, une uniformité et des performances optimales. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour un dépôt précis de films minces. Nos experts peuvent vous aider à déterminer la solution idéale — que vous privilégiez la vitesse du CVD ou le contrôle au niveau atomique de l'ALD — pour améliorer vos résultats de recherche et développement. Contactez notre équipe dès aujourd'hui pour discuter des besoins uniques de votre laboratoire et découvrir comment nos solutions peuvent stimuler votre succès.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert