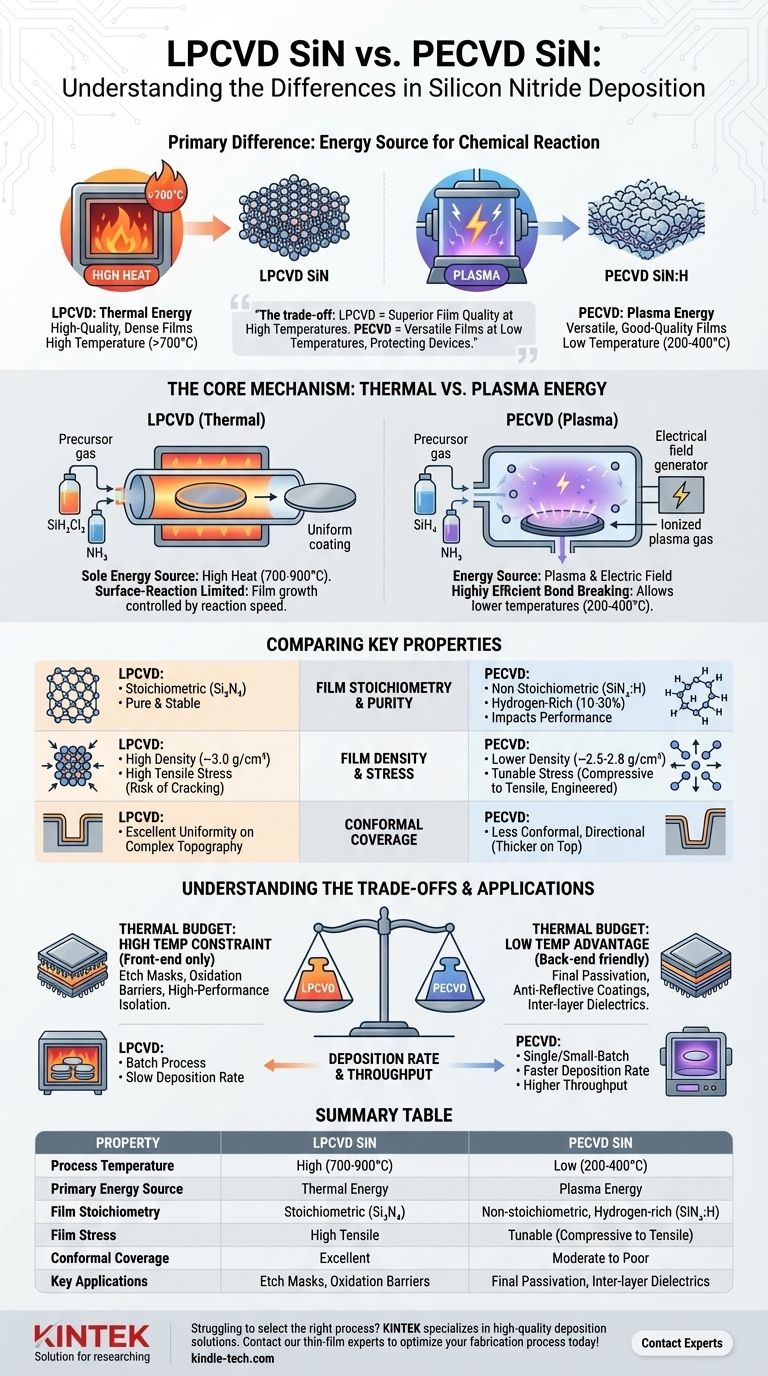

À la base, la principale différence entre le LPCVD et le PECVD pour le dépôt de nitrure de silicium (SiN) est la source d'énergie utilisée pour déclencher la réaction chimique. Le dépôt chimique en phase vapeur à basse pression (LPCVD) repose sur une énergie thermique élevée (généralement >700°C), ce qui donne des films denses et de haute qualité. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un plasma pour dissocier les gaz précurseurs à des températures beaucoup plus basses (généralement 200-400°C), ce qui le rend adapté aux substrats sensibles à la température.

La décision entre le LPCVD et le PECVD pour le nitrure de silicium est fondamentalement un compromis entre la qualité du film et le budget thermique. Le LPCVD fournit des films supérieurs au prix de températures élevées, tandis que le PECVD offre des films polyvalents de bonne qualité à des températures suffisamment basses pour protéger les structures de dispositifs sous-jacentes.

Le mécanisme principal : Énergie thermique vs plasma

Le LPCVD et le PECVD sont tous deux des formes de dépôt chimique en phase vapeur (CVD), où les gaz précurseurs réagissent pour former un film mince solide sur un substrat. La distinction clé réside dans la manière dont ils fournissent l'énergie nécessaire pour briser les liaisons chimiques de ces gaz.

LPCVD : L'approche à haute température

Le LPCVD utilise une chaleur élevée dans un four à basse pression comme seule source d'énergie.

Des gaz précurseurs, typiquement le dichlorosilane (SiH₂Cl₂) et l'ammoniac (NH₃), sont introduits dans le four. La haute température (700-900°C) fournit l'énergie thermique nécessaire pour initier les réactions chimiques de surface qui forment le nitrure de silicium.

Ce processus est limité par la réaction de surface, ce qui signifie que le taux de croissance du film est contrôlé par la vitesse de réaction à la surface de la tranche, et non par la rapidité avec laquelle le gaz peut y arriver.

PECVD : L'alternative à basse température

Le PECVD utilise un champ électrique pour générer du plasma à l'intérieur de la chambre de réaction.

Ce plasma, un gaz ionisé de haute énergie, bombarde les molécules précurseurs (souvent le silane (SiH₄) et l'ammoniac (NH₃)). Ce transfert d'énergie est très efficace pour briser les liaisons chimiques sans nécessiter de chaleur extrême.

Le dépôt peut donc se dérouler à des températures beaucoup plus basses (200-400°C), protégeant les matériaux sensibles à la température comme les interconnexions en aluminium déjà présentes sur la tranche.

Comparaison des propriétés clés du film et du processus

La différence de source d'énergie entraîne des variations significatives et prévisibles dans le film de nitrure de silicium final et le processus de dépôt lui-même.

Stœchiométrie et pureté du film

Le LPCVD produit un film presque parfaitement stœchiométrique (Si₃N₄). En raison de la haute température, l'hydrogène du précurseur d'ammoniac est éliminé, ce qui donne un film très pur et stable.

Les films PECVD sont intrinsèquement non stœchiométriques et sont plus précisément décrits comme SiNₓ:H. Ils contiennent une quantité significative d'hydrogène lié (souvent 10-30%), ce qui peut affecter les performances électriques et la stabilité.

Densité et contrainte du film

Les films LPCVD sont très denses (typiquement ~3,0 g/cm³) et possèdent une contrainte de traction intrinsèque élevée. Cette contrainte élevée peut être un facteur limitant pour les films épais, qui peuvent se fissurer.

Les films PECVD sont moins denses (~2,5-2,8 g/cm³), et surtout, leur contrainte peut être ajustée. En ajustant les paramètres du processus comme la puissance RF et la pression, la contrainte du film peut être réglée de la compression à la traction, un avantage majeur pour la fabrication de dispositifs.

Couverture conforme

Le LPCVD offre une excellente conformité. Parce que la réaction est lente et limitée par la surface, le film se dépose uniformément sur des topographies de surface tridimensionnelles très complexes.

La couverture PECVD est significativement moins conforme et peut être quelque peu directionnelle. La réaction dépend de l'arrivée d'espèces réactives du plasma, ce qui entraîne des films plus épais sur les surfaces supérieures que sur les parois latérales.

Comprendre les compromis

Le choix entre ces méthodes nécessite une compréhension claire de leurs limitations et avantages fondamentaux.

La contrainte du budget thermique

La haute température du LPCVD est son plus grand inconvénient. Il ne peut pas être utilisé après le dépôt de matériaux à bas point de fusion (comme l'aluminium) sur la tranche. Son utilisation est largement limitée aux étapes de fabrication "front-end".

La basse température du PECVD est son principal avantage. Elle en fait le choix par défaut pour les processus "back-end" comme la passivation finale des dispositifs, où le budget thermique est extrêmement limité.

Taux de dépôt et débit

Le LPCVD est un processus par lots, où des centaines de tranches sont traitées simultanément dans un tube de four. Cependant, le taux de dépôt sur chaque tranche est lent.

Le PECVD est typiquement un processus à tranche unique ou en petits lots, mais son taux de dépôt est beaucoup plus élevé que celui du LPCVD. Pour de nombreuses applications, cela conduit à un meilleur débit global de l'usine.

Qualité vs adéquation à l'application

Le SiN LPCVD est la référence pour les applications exigeant la plus haute qualité, telles que les masques de gravure, les barrières d'oxydation et l'isolation électrique haute performance.

Le SiN PECVD est un outil polyvalent pour les applications où la perfection n'est pas requise mais où une basse température est critique. Il excelle en tant que couche de passivation finale (protégeant de l'humidité et des dommages), de revêtement antireflet et de diélectrique intercouche.

Faire le bon choix pour votre application

Votre choix est dicté par les exigences spécifiques de votre étape de processus et de l'architecture de votre dispositif.

- Si votre objectif principal est une qualité de film maximale et une stabilité thermique : Le LPCVD est le choix définitif pour ses films stœchiométriques, denses et à faible teneur en hydrogène.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : Le PECVD est la seule option viable en raison de son processus à basse température et piloté par plasma.

- Si votre objectif principal est une contrainte de film ajustable ou un débit élevé : Le PECVD offre des avantages significatifs dans le contrôle de la contrainte du film et fournit un taux de dépôt beaucoup plus rapide.

- Si votre objectif principal est un revêtement parfaitement conforme sur une topographie complexe : Le LPCVD offre une couverture d'étape largement supérieure, essentielle pour des applications comme l'isolation des tranchées.

En fin de compte, le choix de la bonne méthode de dépôt de nitrure de silicium dépend d'une compréhension claire des limitations thermiques de votre dispositif et des exigences de performance finales.

Tableau récapitulatif :

| Propriété | SiN LPCVD | SiN PECVD |

|---|---|---|

| Température du processus | Élevée (700-900°C) | Basse (200-400°C) |

| Source d'énergie principale | Énergie thermique | Énergie plasma |

| Stœchiométrie du film | Stœchiométrique (Si₃N₄) | Non stœchiométrique, riche en hydrogène (SiNₓ:H) |

| Contrainte du film | Haute traction | Ajustable (compression à traction) |

| Couverture conforme | Excellente | Modérée à faible |

| Applications clés | Masques de gravure, barrières d'oxydation | Passivation finale, diélectriques intercouches |

Vous avez du mal à choisir le bon processus de dépôt de nitrure de silicium pour votre dispositif semi-conducteur ou MEMS ? Le choix entre LPCVD et PECVD est essentiel pour la performance et le rendement de votre dispositif. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour un dépôt de films minces précis. Nos experts peuvent vous aider à naviguer dans ces compromis pour obtenir des résultats optimaux pour votre application spécifique, qu'elle nécessite la qualité de film ultime du LPCVD ou la polyvalence à basse température du PECVD.

Optimisons ensemble votre processus de fabrication. Contactez nos experts en films minces dès aujourd'hui !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux