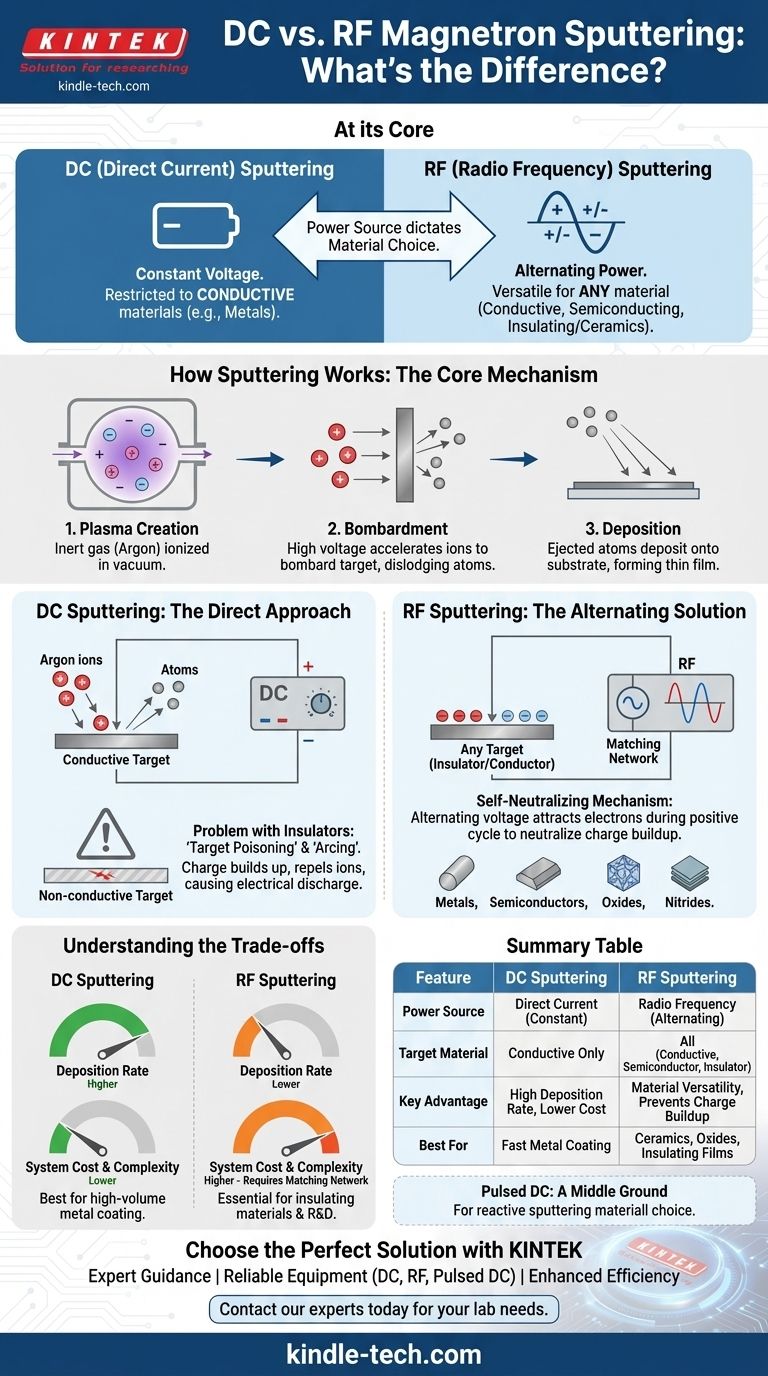

Fondamentalement, la différence entre le magnétron sputtering DC et RF réside dans le type de source d'alimentation utilisée, ce qui dicte à son tour le type de matériau que vous pouvez déposer. Le sputtering DC (Courant Continu) utilise une tension constante et est limité aux matériaux cibles électriquement conducteurs. Le sputtering RF (Radio Fréquence) utilise une source d'alimentation alternative, ce qui le rend suffisamment polyvalent pour déposer des matériaux conducteurs, semi-conducteurs et, surtout, non conducteurs (isolants).

Bien que les deux soient des méthodes puissantes pour créer des couches minces de haute qualité, le choix est dicté par votre matériau cible. Le sputtering DC est une méthode rapide et rentable pour les matériaux conducteurs comme les métaux, tandis que le courant alternatif du sputtering RF lui permet de déposer tout type de matériau, y compris les isolants et les céramiques critiques.

Comment fonctionne le Sputtering : Le mécanisme de base

Un processus basé sur le plasma

Le magnétron sputtering est une technique de dépôt physique en phase vapeur (PVD) qui se déroule dans une chambre à vide à basse pression.

Un gaz inerte, généralement de l'Argon, est introduit dans la chambre et ionisé pour créer un plasma — un gaz surchauffé d'ions et d'électrons.

Bombardement et Dépôt

Une haute tension est appliquée au matériau source, connu sous le nom de « cible ». Cela provoque l'accélération des ions positifs du plasma et leur bombardement de la surface de la cible.

Ce bombardement déloge, ou « pulvérise » (sputters), des atomes de la cible. Ces atomes éjectés traversent ensuite la chambre et se déposent sur un substrat (l'objet en cours de revêtement), formant un film mince, dense et très adhérent.

La différence déterminante : Source d'alimentation et Cible

Sputtering DC : L'approche directe

Le sputtering DC applique une tension négative constante au matériau cible. Cela attire efficacement les ions Argon positifs, conduisant à un taux de pulvérisation élevé.

Ce processus, cependant, exige que la cible soit électriquement conductrice. La cible doit fournir un chemin vers la terre pour la charge positive délivrée par les ions.

Le problème de l'« Arc électrique » avec les isolants

Si vous tentez d'utiliser le sputtering DC sur un matériau non conducteur (isolant ou diélectrique), un problème survient. La charge positive provenant des ions Argon s'accumule sur la surface de la cible car il n'y a pas de chemin conducteur pour qu'elle se dissipe.

Cette couche de charge positive, connue sous le nom d'« empoisonnement de la cible », finit par repousser les ions positifs entrants, arrêtant le processus de pulvérisation. Cela peut également entraîner des décharges électriques soudaines et incontrôlées appelées arcs électriques, qui peuvent endommager la cible et l'alimentation électrique.

Sputtering RF : La solution alternative

Le sputtering RF résout ce problème en utilisant une alimentation en courant alternatif à haute fréquence (typiquement 13,56 MHz). La tension sur la cible oscille rapidement entre négative et positive.

Pendant le bref cycle positif, la cible attire les électrons du plasma. Ces électrons neutralisent la charge positive accumulée à la surface pendant le cycle de pulvérisation négatif plus long.

La conséquence : Polyvalence ultime des matériaux

Ce mécanisme d'auto-neutralisation empêche l'accumulation de charge. Par conséquent, le sputtering RF peut déposer avec succès tout type de matériau, y compris les métaux, les semi-conducteurs et les isolants comme les oxydes et les nitrures.

Comprendre les compromis

Taux de dépôt et Efficacité

Pour un matériau conducteur donné, le sputtering DC offre généralement un taux de dépôt plus élevé que le sputtering RF. Son bombardement direct et continu est plus efficace, ce qui le rend préférable pour le revêtement industriel à haut volume de métaux.

Coût et complexité du système

Les alimentations DC sont plus simples, plus robustes et nettement moins chères que leurs homologues RF.

Les systèmes RF nécessitent un réseau d'adaptation d'impédance complexe et sensible pour garantir que l'énergie est transférée efficacement de l'alimentation au plasma. Cela augmente le coût global du système et la complexité opérationnelle.

Un juste milieu : Le Pulsed DC Sputtering

Une troisième option, le DC Pulsé, offre un compromis. Il utilise une source d'alimentation DC qui est allumée et éteinte par de très courtes impulsions.

Le temps « off » permet à la charge sur une cible moins conductrice de se dissiper, atténuant les arcs électriques tout en maintenant souvent un taux de dépôt plus élevé que le RF. C'est un excellent choix pour le sputtering réactif ou pour les matériaux qui ne sont que semi-isolants.

Faire le bon choix pour votre objectif

En fin de compte, la meilleure méthode dépend entièrement du matériau que vous devez déposer et de vos priorités de production.

- Si votre objectif principal est de revêtir des métaux rapidement et de manière rentable : Le sputtering DC est le choix supérieur en raison de son taux de dépôt élevé et de son coût d'équipement inférieur.

- Si votre objectif principal est de déposer des matériaux isolants (céramiques, oxydes, etc.) : Le sputtering RF est la seule option viable, car il est spécifiquement conçu pour prévenir l'accumulation de charge qui affecte les systèmes DC.

- Si votre objectif principal est la recherche et le développement avec divers matériaux : Le sputtering RF offre la plus grande flexibilité, vous permettant d'expérimenter avec n'importe quel matériau cible sans changer votre équipement de base.

- Si votre objectif principal est le sputtering réactif ou le dépôt de films semi-isolants : Envisagez le DC Pulsé comme une alternative haute performance qui équilibre la vitesse du DC avec une partie de la polyvalence matérielle du RF.

Comprendre cette distinction fondamentale vous permet de sélectionner la technique de pulvérisation la plus efficace et la plus performante pour votre matériau spécifique et vos objectifs de production.

Tableau récapitulatif :

| Caractéristique | Sputtering DC | Sputtering RF |

|---|---|---|

| Source d'alimentation | Courant Continu (Constant) | Radio Fréquence (Alternatif) |

| Matériau Cible | Matériaux Conducteurs Uniquement | Tous les Matériaux (Conducteur, Semi-conducteur, Isolant) |

| Avantage Principal | Taux de dépôt élevé, Coût inférieur | Polyvalence des matériaux, Prévient l'accumulation de charge |

| Idéal pour | Revêtement métallique rapide et rentable | Dépôt de céramiques, d'oxydes et de films isolants |

Choisissez la solution de Sputtering parfaite pour votre laboratoire

Sélectionner la bonne technique de pulvérisation est essentiel pour obtenir des couches minces cohérentes et de haute qualité. Que votre projet nécessite le dépôt à haute vitesse de métaux avec le sputtering DC ou la polyvalence pour revêtir des matériaux isolants avec le sputtering RF, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire.

Laissez KINTEK dynamiser votre recherche et votre production :

- Conseils d'experts : Nos spécialistes vous aideront à choisir la méthode de pulvérisation idéale pour vos matériaux et applications spécifiques.

- Équipement fiable : Nous fournissons des systèmes de sputtering DC, RF et DC Pulsé robustes, conçus pour la précision et la durabilité.

- Efficacité améliorée : Optimisez votre processus de dépôt de couches minces pour gagner du temps et réduire les coûts.

Prêt à déposer des couches minces impeccables ? Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment l'équipement de laboratoire de KINTEK peut favoriser votre succès.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires