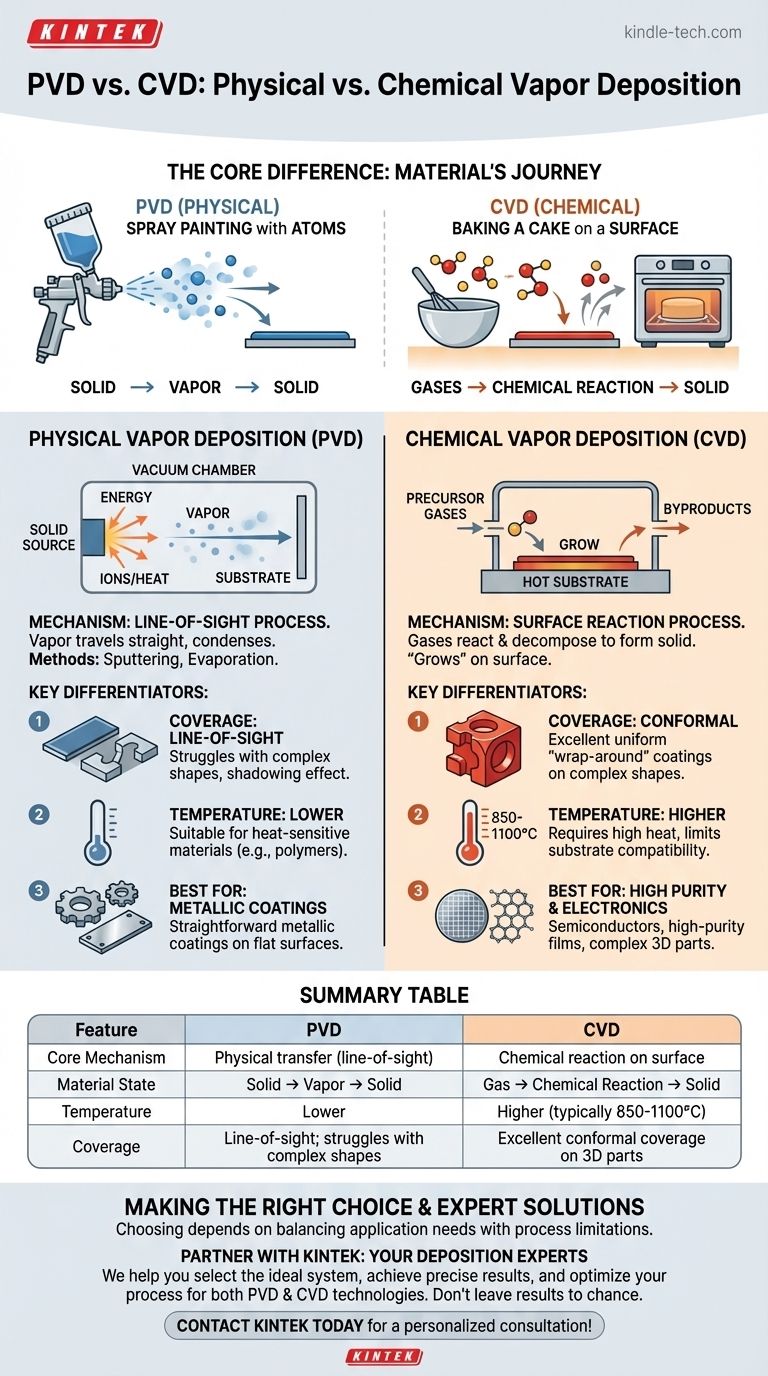

À la base, la différence réside dans l'état du matériau de revêtement pendant son trajet. Dans le dépôt physique en phase vapeur (PVD), le matériau commence à l'état solide, est vaporisé en gaz, puis se dépose sous forme de film solide. Dans le dépôt chimique en phase vapeur (CVD), le matériau commence sous forme de gaz précurseurs qui subissent une réaction chimique à la surface pour créer un nouveau film solide.

La distinction centrale est simple : le PVD est un processus physique, comme la peinture au pistolet avec des atomes, où le matériau est transporté en ligne de visée. Le CVD est un processus chimique, comme cuire un gâteau sur une surface, où les ingrédients (gaz) réagissent pour former une nouvelle couche solide.

Le mécanisme fondamental : Physique contre Chimique

Comprendre le fonctionnement de chaque processus révèle leurs forces et faiblesses inhérentes. La méthode de transport du matériau dicte les propriétés du revêtement final.

Dépôt physique en phase vapeur (PVD) : Un processus en ligne de visée

Le PVD est fondamentalement un processus mécanique ou thermodynamique. Un matériau source solide dans une chambre à vide est bombardé d'énergie pour le transformer en vapeur.

Cette vapeur voyage ensuite en ligne droite jusqu'à ce qu'elle frappe le substrat, où elle se condense pour redevenir un film solide mince. Les méthodes courantes comprennent la pulvérisation cathodique (bombarder la source avec des ions) et l'évaporation (chauffer la source jusqu'à ce qu'elle bout).

Étant donné que la vapeur voyage en ligne droite, le PVD est considéré comme un processus en ligne de visée. Les zones non directement visibles par la source de matériau reçoivent peu ou pas de revêtement.

Dépôt chimique en phase vapeur (CVD) : Un processus de réaction de surface

Le CVD implique l'introduction de gaz précurseurs volatils dans une chambre de réaction. Ces gaz ne sont pas le matériau de revêtement final lui-même, mais les blocs de construction chimiques.

Lorsque ces gaz atteignent le substrat chaud, ils réagissent et se décomposent, formant un nouveau matériau solide directement à la surface. Les sous-produits chimiques indésirables sont ensuite pompés hors de la chambre.

Cette réaction chimique permet au film de « croître » à la surface, lui permettant de revêtir des formes complexes et des surfaces internes avec une grande uniformité.

Distingueurs clés : Performance et propriétés

Les différences de mécanisme entraînent des variations significatives dans le film résultant, affectant le processus adapté à une application donnée.

Couverture conforme

Le CVD excelle dans la création de revêtements uniformes et « enveloppants » sur des objets aux géométries complexes. Les précurseurs gazeux peuvent s'écouler autour et à l'intérieur des caractéristiques complexes avant de réagir.

Le PVD a des difficultés avec les formes complexes en raison de sa nature en ligne de visée, entraînant souvent un revêtement plus mince ou inexistant sur les zones d'ombre.

Température de dépôt

Traditionnellement, le CVD nécessite des températures très élevées (souvent 850-1100°C) pour provoquer les réactions chimiques nécessaires. Cette chaleur élevée limite les types de matériaux de substrat qui peuvent être revêtus sans être endommagés.

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses, ce qui les rend adaptés au revêtement de plastiques et d'autres matériaux sensibles à la chaleur.

Qualité et pureté du film

Le CVD peut produire des films d'une pureté extrêmement élevée avec une excellente densité et une structure cristalline bien définie. Ce contrôle est essentiel pour les applications haute performance telles que les semi-conducteurs et la production de graphène.

Bien que le PVD puisse également produire des films de haute qualité, le CVD a souvent un avantage pour obtenir un faible nombre de défauts et un excellent alignement cristallin en raison de la nature de la croissance chimique.

Comprendre les compromis

Aucune des méthodes n'est universellement supérieure. Le choix optimal dépend entièrement de l'équilibre entre les besoins de l'application et les limites du processus.

Le défi de la compatibilité du substrat

Le principal inconvénient du CVD est son exigence de température élevée. De nombreux matériaux d'ingénierie courants, y compris certains aciers et polymères, ne peuvent pas résister à la chaleur typique d'un processus CVD sans se dégrader.

Bien que des techniques comme le CVD assisté par plasma puissent abaisser la température, cela ajoute de la complexité et des coûts à l'opération.

La complexité de la chimie du CVD

Le CVD repose sur la disponibilité de gaz précurseurs appropriés qui sont volatils, stables et de préférence non toxiques. Trouver la bonne recette chimique peut être un défi important.

De plus, la synthèse de films comportant plusieurs composants peut être difficile, car différents précurseurs peuvent réagir à des vitesses différentes, entraînant une composition non uniforme dans le revêtement final.

La limitation de la ligne de visée du PVD

Le principal compromis pour la température plus basse et la simplicité du processus PVD est sa mauvaise couverture sur les surfaces non planes. Cet effet « d'ombrage » le rend inapproprié pour les applications nécessitant un revêtement parfaitement uniforme sur une pièce 3D complexe.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est une couverture uniforme sur un objet 3D complexe : Le CVD est le choix supérieur en raison de ses excellentes propriétés conformes.

- Si votre objectif principal est de revêtir un substrat sensible à la température comme un polymère : Le PVD est l'option claire et plus sûre en raison de sa température de fonctionnement beaucoup plus basse.

- Si votre objectif principal est d'obtenir la plus haute pureté de film et la meilleure qualité cristalline pour l'électronique : Le CVD est souvent la méthode de premier plan, comme démontré dans la fabrication du graphène et des semi-conducteurs.

- Si votre objectif principal est un revêtement métallique simple sur une surface relativement plane : Le PVD est souvent une solution plus directe et plus rentable.

En fin de compte, votre choix est une décision entre la simplicité physique du PVD et la précision chimique du CVD.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme de base | Transfert physique (ligne de visée) | Réaction chimique à la surface |

| État du matériau | Solide → Vapeur → Solide | Gaz → Réaction chimique → Solide |

| Température | Plus basse (adaptée aux matériaux sensibles à la chaleur) | Plus élevée (typiquement 850-1100°C) |

| Couverture | Ligne de visée ; difficultés avec les formes complexes | Excellente couverture conforme sur les pièces 3D |

| Idéal pour | Revêtements métalliques sur surfaces planes, substrats sensibles à la température | Films de haute pureté, semi-conducteurs, pièces 3D complexes |

Vous hésitez toujours sur la méthode de dépôt adaptée à votre projet ?

Choisir entre PVD et CVD est essentiel pour obtenir les propriétés de film souhaitées, de la résistance à l'usure à la conductivité électrique. KINTEK, votre partenaire de confiance en équipement de laboratoire, se spécialise dans la fourniture des bonnes solutions de dépôt pour vos besoins spécifiques de recherche et de production.

Nous pouvons vous aider à :

- Sélectionner le système idéal en fonction de votre matériau de substrat, de la qualité de film souhaitée et de la géométrie de la pièce.

- Obtenir des résultats précis avec des équipements adaptés aux revêtements semi-conducteurs de haute pureté ou aux couches métalliques durables.

- Optimiser votre processus grâce à notre expertise dans les technologies PVD et CVD.

Ne laissez pas le hasard décider de vos résultats de revêtement. Laissez nos experts vous guider vers la solution optimale pour les défis de couches minces de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme