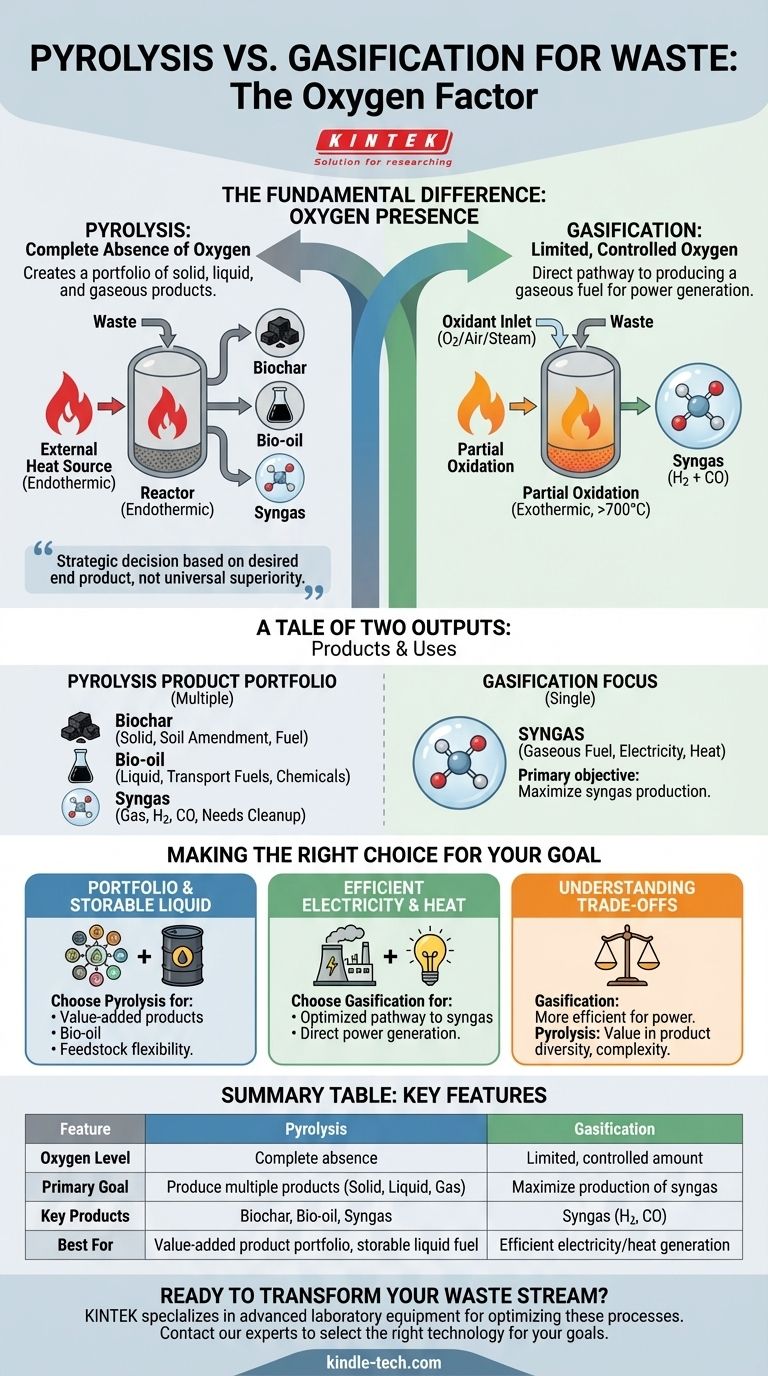

La différence fondamentale entre la pyrolyse et la gazéification réside dans la présence d'oxygène. La pyrolyse est la décomposition thermique des déchets en l'absence totale d'oxygène, les décomposant en charbon solide, en huile liquide et en gaz. En revanche, la gazéification utilise une quantité contrôlée et limitée d'oxygène pour convertir intentionnellement les déchets presque entièrement en un mélange gazeux combustible connu sous le nom de gaz de synthèse.

Le choix entre la pyrolyse et la gazéification n'est pas une question de savoir quel procédé est universellement « meilleur », mais une décision stratégique basée sur le produit final souhaité. La pyrolyse crée un portefeuille de produits solides, liquides et gazeux, tandis que la gazéification est une voie plus directe pour produire un combustible gazeux destiné à la production d'énergie.

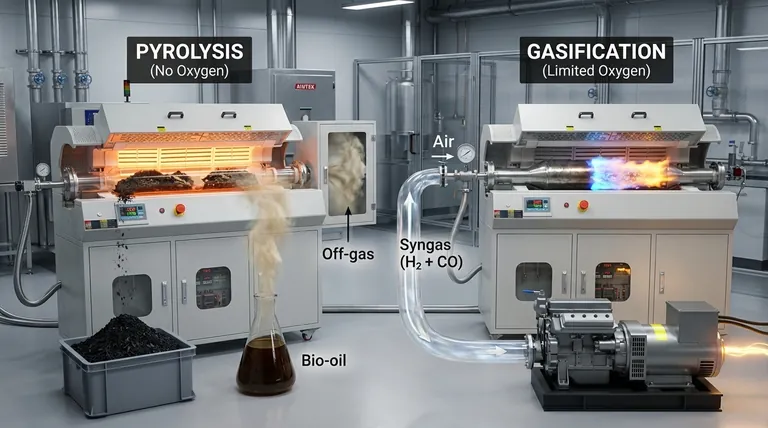

Le facteur déterminant : le rôle de l'oxygène

La présence ou l'absence d'un oxydant, généralement l'oxygène, est la distinction chimique fondamentale qui dicte tout le reste concernant ces deux procédés.

Pyrolyse : Décomposition thermique sans air

La pyrolyse est un procédé strictement thermique qui chauffe les matières organiques dans un environnement dépourvu d'oxygène. Comme aucune oxydation ne se produit, il s'agit principalement d'un procédé endothermique, ce qui signifie qu'il nécessite une source de chaleur externe constante pour entraîner la réaction.

Cette absence de combustion garantit que les produits résultants — charbon solide, bio-huile liquide et gaz — conservent une teneur énergétique élevée dérivée de la matière première d'origine.

Gazéification : Oxydation partielle avec air limité

La gazéification introduit une quantité contrôlée d'oxygène, de vapeur ou d'air dans le réacteur. Ce n'est pas suffisant pour une combustion complète, mais c'est suffisant pour déclencher une oxydation partielle des déchets.

Cette combustion limitée génère sa propre chaleur, rendant le procédé partiellement exothermique et fonctionnant généralement à des températures plus élevées (supérieures à 700 °C). L'objectif n'est pas de brûler le matériau, mais d'utiliser la réaction pour convertir la matière première solide en gaz.

Une histoire de deux sorties : produits et leurs utilisations

La différence dans la chimie du procédé conduit à des flux de produits fondamentalement différents, chacun ayant des applications uniques.

Le portefeuille de produits de la pyrolyse : solides, liquides et gaz

La pyrolyse décompose les déchets en trois flux de produits distincts et précieux :

- Biochar (Solide) : Une substance riche en carbone, semblable au charbon de bois, utilisée pour l'amendement des sols, la filtration ou comme combustible solide.

- Bio-huile (Liquide) : Un liquide dense et acide qui peut être raffiné en carburants de transport ou utilisé pour produire des produits chimiques spécialisés.

- Gaz de synthèse (Gaz) : Un mélange d'hydrogène et de monoxyde de carbone, mais contenant souvent d'autres composés hydrocarbonés qui peuvent nécessiter une étape supplémentaire, comme le reformage catalytique, pour être purifiés.

L'objectif de la gazéification : produire du gaz de synthèse

L'objectif principal de la gazéification est de maximiser la production d'un produit spécifique : le gaz de synthèse (syngas).

Ce gaz de synthèse est principalement composé d'hydrogène (H2) et de monoxyde de carbone (CO). Son application principale est celle d'un combustible propre et combustible qui peut être utilisé directement dans des moteurs à gaz ou des turbines pour produire de l'électricité et de la chaleur.

Comprendre les compromis

Le choix d'une technologie nécessite de reconnaître ses différences opérationnelles et ses limites inhérentes.

La question de l'efficacité énergétique

Pour la production directe d'électricité et de chaleur, la gazéification est généralement considérée comme plus efficace. Le procédé est une conversion plus rationalisée d'une matière première solide en un gaz combustible prêt à l'emploi.

La pyrolyse est moins efficace pour la production directe d'énergie car l'énergie des déchets d'origine est répartie sur trois produits différents (solide, liquide et gaz), chacun nécessitant un traitement ultérieur potentiel.

Complexité du procédé et exigences en aval

La valeur de la pyrolyse réside dans la diversité de ses produits, mais cela peut également introduire de la complexité. La valorisation de la bio-huile en un carburant utilisable est un défi de raffinage important, et le gaz de pyrolyse brut nécessite souvent un nettoyage avant utilisation.

La gazéification, bien que conceptuellement plus simple dans sa sortie, exige un contrôle précis de la température et des niveaux d'oxygène pour assurer la production constante de gaz de synthèse de haute qualité et éviter les sous-produits indésirables.

Faire le bon choix pour votre objectif

La technologie optimale est définie par votre objectif stratégique pour la matière première résiduelle.

- Si votre objectif principal est de créer un portefeuille de produits à valeur ajoutée : La pyrolyse est le choix évident, offrant des sorties solides (biochar), liquides (bio-huile) et gazeuses distinctes.

- Si votre objectif principal est de produire de l'électricité ou de la chaleur aussi efficacement que possible : La gazéification offre une voie plus directe et optimisée pour produire un combustible gazeux combustible.

- Si votre objectif principal est la flexibilité de la matière première et la production d'un carburant liquide stockable : La pyrolyse offre un avantage unique en convertissant les déchets en bio-huile, qui peut être stockée et transportée plus facilement que le gaz.

En fin de compte, votre choix dépend non pas de la technologie elle-même, mais de la valeur spécifique que vous souhaitez extraire de votre flux de déchets.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Gazéification |

|---|---|---|

| Niveau d'oxygène | Absence totale | Quantité limitée et contrôlée |

| Objectif principal | Produire plusieurs produits (solide, liquide, gaz) | Maximiser la production de gaz de synthèse |

| Produits clés | Biochar, Bio-huile, Gaz de synthèse | Gaz de synthèse (Hydrogène, Monoxyde de carbone) |

| Idéal pour | Portefeuille de produits à valeur ajoutée, carburant liquide stockable | Production efficace d'électricité/chaleur |

Prêt à transformer votre flux de déchets en énergie ou en produits de valeur ? Le choix entre la pyrolyse et la gazéification est essentiel pour maximiser votre retour. KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche et l'optimisation de ces procédés de conversion thermique. Nos experts peuvent vous aider à choisir la bonne technologie pour votre matière première spécifique et vos objectifs de production. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent alimenter votre innovation.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de la pulvérisation cathodique ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que le revêtement par électrons ? Un guide sur l'électrodéposition haute performance et les procédés de finition

- La boue pétrolière est-elle dangereuse ? Comprendre les risques critiques et la réglementation

- Qu'est-ce que la pulvérisation cathodique magnétron à plasma ? Un guide pour le dépôt de films minces haute performance

- Quels sont les avantages et les inconvénients de la fabrication métallique ? Libérez une résistance et une flexibilité de conception inégalées

- Qu'est-ce que le processus de conversion par pyrolyse ? Transformez les déchets en ressources précieuses avec KINTEK

- Comment tester les diamants CVD ? Découvrez les méthodes scientifiques pour une identification définitive.

- Qu'est-ce que la pulvérisation cathodique physique ? Un guide pour le dépôt de couches minces de haute qualité