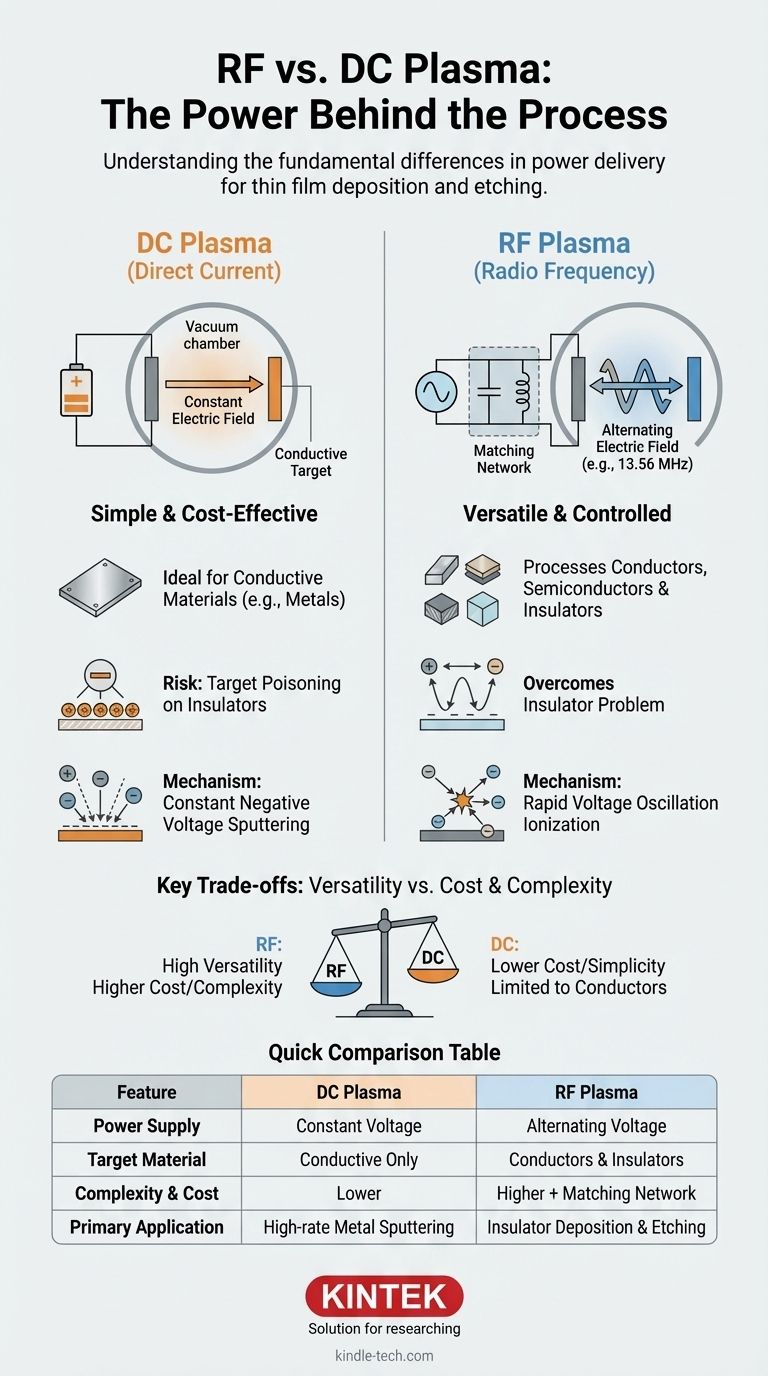

Fondamentalement, la différence entre le plasma à radiofréquence (RF) et le plasma à courant continu (CC) réside dans le type d'alimentation utilisé pour générer et maintenir le plasma. Un système CC utilise une tension constante pour créer un champ électrique stable, tandis qu'un système RF utilise une tension alternative qui fait rapidement osciller le champ électrique, généralement à une fréquence de 13,56 MHz. Cette différence fondamentale dans la distribution de puissance dicte quels matériaux peuvent être traités et détermine la complexité et le coût globaux du système.

Le point essentiel est celui de la polyvalence par rapport à la simplicité. Le plasma CC est une méthode simple et rentable, idéale pour le traitement des matériaux conducteurs. Le plasma RF est une technique plus complexe et plus polyvalente, nécessaire pour le traitement des matériaux non conducteurs ou isolants.

Les Fondamentaux de la Génération de Plasma

Le Principe de Base : Énergiser un Gaz

Le plasma, souvent appelé le quatrième état de la matière, est un gaz ionisé. Il est créé en ajoutant une grande quantité d'énergie à un gaz neutre (comme l'argon) dans une chambre à vide, provoquant l'éjection d'électrons de ses atomes.

Il en résulte un mélange très énergétique d'ions chargés positivement, d'électrons chargés négativement et d'atomes de gaz neutres. Cet état énergisé est ce qui permet des processus tels que le dépôt de couches minces et la gravure.

Le Rôle du Champ Électrique

Pour créer et maintenir ce plasma, un champ électrique est appliqué. Ce champ accélère les électrons libres à grande vitesse. Ces électrons de haute énergie entrent alors en collision avec les atomes de gaz neutres, arrachant d'autres électrons dans un effet d'avalanche qui allume et maintient le plasma.

Comprendre le Plasma CC

Le Mécanisme CC : Un Champ Constant

Dans un système CC, une tension négative constante est appliquée à un matériau cible, qui agit comme cathode. Une anode proche, souvent la paroi de la chambre elle-même, est maintenue au potentiel de masse.

Ceci crée un champ électrique stable et unidirectionnel. Les ions chargés positivement provenant du plasma sont accélérés par ce champ et bombardent le matériau cible, arrachant physiquement des atomes de sa surface dans un processus connu sous le nom de pulvérisation cathodique (sputtering).

La Limitation Critique : Cibles Conductrices Uniquement

Le plasma CC exige que le matériau cible soit électriquement conducteur. Si une cible isolante (diélectrique) est utilisée, les ions positifs qui la bombardent s'accumuleront sur sa surface.

Cette accumulation de charge positive, connue sous le nom d'empoisonnement de la cible, neutralise rapidement la tension négative de la cathode. Le champ électrique s'effondre et le plasma s'éteint.

Comprendre le Plasma RF

Le Mécanisme RF : Un Champ Oscillatoire

Les systèmes de plasma RF résolvent le problème de l'isolant en utilisant une alimentation alternative. La tension sur la cible bascule rapidement entre positif et négatif des millions de fois par seconde (généralement à 13,56 MHz).

Les électrons, étant très légers, peuvent répondre à cette oscillation rapide. Ils sont accélérés d'avant en arrière, gagnant suffisamment d'énergie du champ oscillant pour provoquer des collisions ionisantes et maintenir le plasma.

Surmonter le Problème de l'Isolant

Étant donné que la tension sur la cible n'est brièvement positive que pendant chaque cycle, il n'y a pas assez de temps pour qu'une couche de charge significative s'accumule et éteigne le plasma.

Cela permet de maintenir un plasma RF devant un matériau isolant, ce qui en fait le choix essentiel pour le dépôt de films diélectriques comme le dioxyde de silicium (SiO₂) ou l'oxyde d'aluminium (Al₂O₃).

La Complexité Ajoutée : Le Réseau d'Adaptation

Les systèmes RF sont plus complexes que leurs homologues CC. Ils nécessitent un réseau d'adaptation d'impédance — un boîtier de condensateurs et de selfs — entre l'alimentation RF et la chambre.

Ce réseau est crucial pour garantir que la quantité maximale de puissance est transférée du générateur vers le plasma, au lieu d'être réfléchie. Cela ajoute des coûts et une autre couche de contrôle du processus.

Comprendre les Compromis Clés

Polyvalence contre Coût

La RF est le vainqueur incontesté en matière de polyvalence. Elle peut traiter presque tous les matériaux, y compris les conducteurs, les semi-conducteurs et les isolants. Cependant, cette flexibilité entraîne des coûts d'équipement et une complexité plus élevés en raison du générateur RF et du réseau d'adaptation.

Les systèmes CC sont beaucoup plus simples et moins coûteux. Si votre application n'implique que la pulvérisation cathodique de métaux conducteurs, un système CC est le choix le plus économique et le plus simple.

Taux de Dépôt et Contrôle

Pour la pulvérisation cathodique de métaux, les systèmes CC offrent souvent des taux de dépôt plus élevés que les systèmes RF dans des conditions similaires. Cela est dû au fait que le mécanisme de transfert de puissance est plus direct.

Cependant, la RF offre des paramètres de contrôle supplémentaires, tels que la tension de polarisation automatique qui se développe à la surface de la cible, laquelle peut être utilisée pour affiner les propriétés du film et l'énergie des ions pendant la gravure.

Adéquation à l'Application

Le choix est presque toujours dicté par le matériau. La pulvérisation cathodique de métaux comme l'aluminium, le titane ou le cuivre est une application classique de pulvérisation cathodique CC.

Le dépôt de films isolants ou la gravure ionique réactive (RIE) sur des substrats comme les plaquettes de silicium sont des applications classiques de plasma RF.

Choisir la Bonne Source de Plasma pour Votre Application

Votre choix entre le plasma CC et RF est déterminé presque entièrement par le matériau que vous devez traiter et votre budget.

- Si votre objectif principal est la pulvérisation cathodique de métaux conducteurs à haute vitesse : Le plasma CC est l'outil le plus rentable et le plus efficace pour cette tâche.

- Si votre objectif principal est le dépôt de matériaux isolants (diélectriques) : Le plasma RF est la solution standard et nécessaire de l'industrie.

- Si votre objectif principal est la gravure au plasma ou la modification des surfaces polymères : Le plasma RF offre la polyvalence des matériaux et le contrôle du processus requis pour ces applications avancées.

- Si votre objectif principal est de minimiser le coût de l'équipement pour des revêtements métalliques simples : Un système CC est votre voie la plus directe et la plus économique.

En comprenant comment chaque source d'alimentation interagit avec votre matériau, vous pouvez choisir en toute confiance la technologie qui correspond directement à vos objectifs de processus.

Tableau Récapitulatif :

| Caractéristique | Plasma CC | Plasma RF |

|---|---|---|

| Alimentation | Tension Constante | Tension Alternative (13,56 MHz) |

| Matériau Cible | Matériaux Conducteurs Uniquement | Conducteurs, Semi-conducteurs et Isolants |

| Complexité et Coût | Inférieurs | Supérieurs (nécessite un réseau d'adaptation) |

| Application Principale | Pulvérisation cathodique à haute vitesse de métaux | Pulvérisation cathodique d'isolants, Gravure au plasma (RIE) |

Vous Hésitez Encore Sur La Source De Plasma Adaptée À Votre Processus ?

Le choix entre le plasma RF et CC est essentiel pour obtenir des résultats optimaux dans le dépôt de couches minces, la gravure et la modification de surface. KINTEK est spécialisée dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts et des solutions fiables.

Laissez nos experts vous aider à sélectionner le système parfait pour vos matériaux et votre budget spécifiques. Nous pouvons fournir des recommandations détaillées pour les systèmes de pulvérisation cathodique CC pour les revêtements métalliques ou les systèmes de plasma RF polyvalents pour les films diélectriques et la gravure avancée.

Contactez-nous dès aujourd'hui pour discuter de votre application et recevoir une consultation personnalisée !

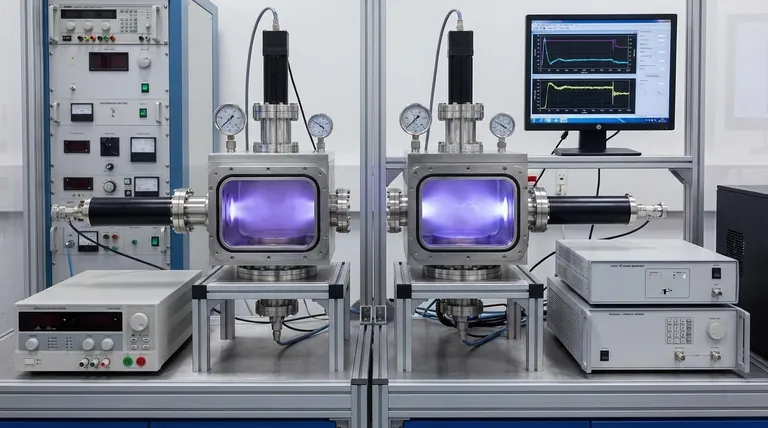

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs