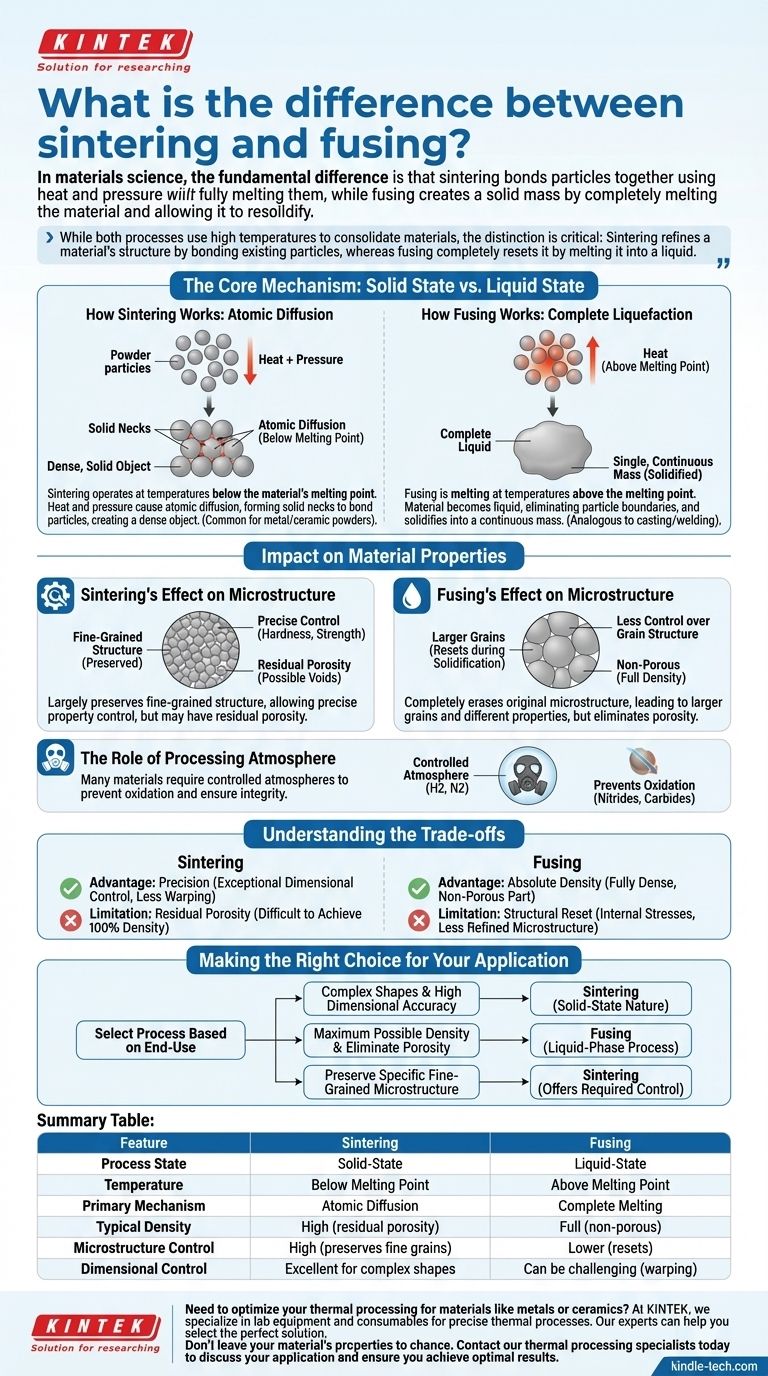

En science des matériaux, la différence fondamentale est que le frittage lie les particules ensemble par la chaleur et la pression sans les faire fondre complètement, tandis que la fusion crée une masse solide en faisant fondre complètement le matériau et en le laissant se solidifier à nouveau. Le frittage est un processus à l'état solide piloté par la diffusion atomique, tandis que la fusion est un processus à l'état liquide impliquant un changement de phase.

Bien que les deux processus utilisent des températures élevées pour consolider les matériaux, la distinction est cruciale : le frittage affine la structure d'un matériau en liant les particules existantes, tandis que la fusion la réinitialise complètement en la faisant fondre en un liquide.

Le Mécanisme Central : État Solide vs. État Liquide

La distinction la plus importante réside dans ce qui arrive au matériau au niveau atomique. Un processus réarrange soigneusement la structure existante, tandis que l'autre la liquéfie complètement.

Comment Fonctionne le Frittage : Diffusion Atomique

Le frittage s'effectue à des températures inférieures au point de fusion du matériau.

La chaleur donne aux atomes des particules de poudre individuelles suffisamment d'énergie pour se déplacer. Sous pression, ces atomes mobiles diffusent à travers les frontières entre les particules, formant des « cols » solides qui comblent les espaces.

À mesure que ce processus se poursuit, les particules se lient, les espaces (pores) entre elles se rétrécissent et le composant devient un objet solide et dense. Ceci est courant pour la production de pièces à partir de poudres métalliques et céramiques.

Comment Fonctionne la Fusion : Liquéfaction Complète

La fusion est un concept plus simple : la fonte.

Le matériau est chauffé au-dessus de son point de fusion jusqu'à ce qu'il devienne un liquide complet. Dans cet état liquide, les limites des particules d'origine sont entièrement éliminées.

Lors du refroidissement, le liquide se solidifie en une seule masse continue. Ceci est analogue au moulage ou au soudage, où l'objectif est de créer une structure monolithique entièrement dense.

Impact sur les Propriétés des Matériaux

Le choix entre ces deux méthodes a des conséquences significatives sur la structure interne et les performances du composant final.

Effet du Frittage sur la Microstructure

Étant donné que le frittage n'implique pas de fusion en vrac, il peut largement préserver la microstructure à grains fins des poudres de départ.

Cela donne aux ingénieurs un contrôle précis sur les propriétés du matériau telles que la dureté et la résistance. Cependant, il peut être difficile d'éliminer toute porosité, qui peut rester sous forme de minuscules vides dans la pièce finale.

Effet de la Fusion sur la Microstructure

La fusion efface complètement la microstructure d'origine. La nouvelle structure se forme lors de la solidification, ce qui peut entraîner des grains plus gros et un ensemble différent de propriétés mécaniques.

Bien que ce processus élimine naturellement la porosité trouvée dans les méthodes basées sur la poudre, il offre moins de contrôle sur la structure de grain finale.

Le Rôle de l'Atmosphère de Traitement

Pour de nombreux matériaux avancés, l'environnement pendant le chauffage est essentiel.

Les nitrures, les carbures et de nombreux métaux nécessitent un frittage sous une atmosphère contrôlée, telle que l'hydrogène ou l'azote gazeux. Cela empêche l'oxydation et d'autres réactions chimiques qui compromettraient l'intégrité de la pièce finale.

Comprendre les Compromis

Aucune méthode n'est universellement supérieure. Le bon choix dépend de l'équilibre entre le besoin de densité et le besoin de contrôle structurel.

L'Avantage du Frittage : Précision

Le frittage offre un contrôle dimensionnel exceptionnel. Étant donné que le matériau ne devient jamais un liquide fluide, les pièces sont moins susceptibles de se déformer ou de s'affaisser, ce qui le rend idéal pour la fabrication de composants complexes de forme nette.

La Limite du Frittage : Porosité Résiduelle

Atteindre 100 % de la densité théorique par frittage seul peut être difficile et coûteux. La petite quantité de porosité restante peut parfois être un facteur limitant pour les applications soumises à de fortes contraintes.

L'Avantage de la Fusion : Densité Absolue

Le principal avantage de la fusion est la création simple d'une pièce entièrement dense et non poreuse. Le matériau liquide remplit naturellement tous les vides, assurant un produit final solide.

La Limite de la Fusion : Réinitialisation Structurelle

La fusion et la solidification complètes peuvent introduire des contraintes internes et une microstructure moins raffinée. Ce manque de contrôle peut être un inconvénient majeur pour les composants haute performance.

Faire le Bon Choix pour Votre Application

La sélection du bon processus thermique est déterminée par les exigences d'utilisation finale de votre composant.

- Si votre objectif principal est de créer des formes complexes avec une grande précision dimensionnelle : Le frittage est la méthode supérieure en raison de sa nature à l'état solide.

- Si votre objectif principal est d'atteindre la densité maximale possible et d'éliminer toute porosité : La fusion ou un processus en phase liquide similaire est l'approche nécessaire.

- Si votre objectif principal est de préserver une microstructure spécifique à grains fins pour des propriétés mécaniques optimales : Le frittage offre le contrôle requis pour y parvenir.

En fin de compte, comprendre si votre matériau doit rester solide ou devenir liquide pendant le traitement est la clé pour maîtriser sa forme et sa fonction finales.

Tableau Récapitulatif :

| Caractéristique | Frittage | Fusion |

|---|---|---|

| État du Processus | État Solide | État Liquide |

| Température | En dessous du Point de Fusion | Au-dessus du Point de Fusion |

| Mécanisme Principal | Diffusion Atomique | Fonte Complète |

| Densité Typique | Élevée (peut avoir une porosité résiduelle) | Complète (non poreuse) |

| Contrôle de la Microstructure | Élevé (préserve les grains fins) | Plus Faible (se réinitialise lors de la solidification) |

| Contrôle Dimensionnel | Excellent pour les formes complexes | Peut être difficile en raison de la déformation |

Besoin d'optimiser votre traitement thermique pour des matériaux comme les métaux ou les céramiques ?

Choisir la bonne méthode — frittage ou fusion — est essentiel pour obtenir la densité, la microstructure et les performances souhaitées dans votre composant final. Un mauvais choix peut entraîner des défaillances coûteuses ou des résultats médiocres.

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables qui alimentent ces processus thermiques précis. Que vous ayez besoin d'un four à atmosphère contrôlée pour le frittage de matériaux sensibles ou d'un système à haute température pour les applications de fusion, nos experts peuvent vous aider à sélectionner la solution parfaite pour les besoins spécifiques de votre laboratoire.

Ne laissez pas les propriétés de votre matériau au hasard. Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de votre application et vous assurer d'obtenir des résultats optimaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le processus de refusion secondaire ? Atteignez une pureté métallique supérieure pour les applications critiques

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux

- Quelle est la fonction d'une chambre à vide lors d'un test de pression réduite (RPT) ? Révéler les défauts cachés de l'aluminium

- Comment les fours à haute température facilitent-ils la production d'aérogels de carbone actifs ? Maîtriser la fabrication de supercondensateurs

- Quelles sont les applications du dépôt sous vide ? Créez des revêtements haute performance pour vos produits

- À quelle opération le revenu suit-il habituellement le trempage ? Le processus de revenu essentiel pour la ténacité

- Pourquoi un four sous vide est-il nécessaire pour le brasage des métaux actifs ? Assurer des joints de haute intégrité pour le titane et l'aluminium

- Quelle est l'utilité d'un four de laboratoire ? Débloquez la transformation des matériaux pour votre recherche