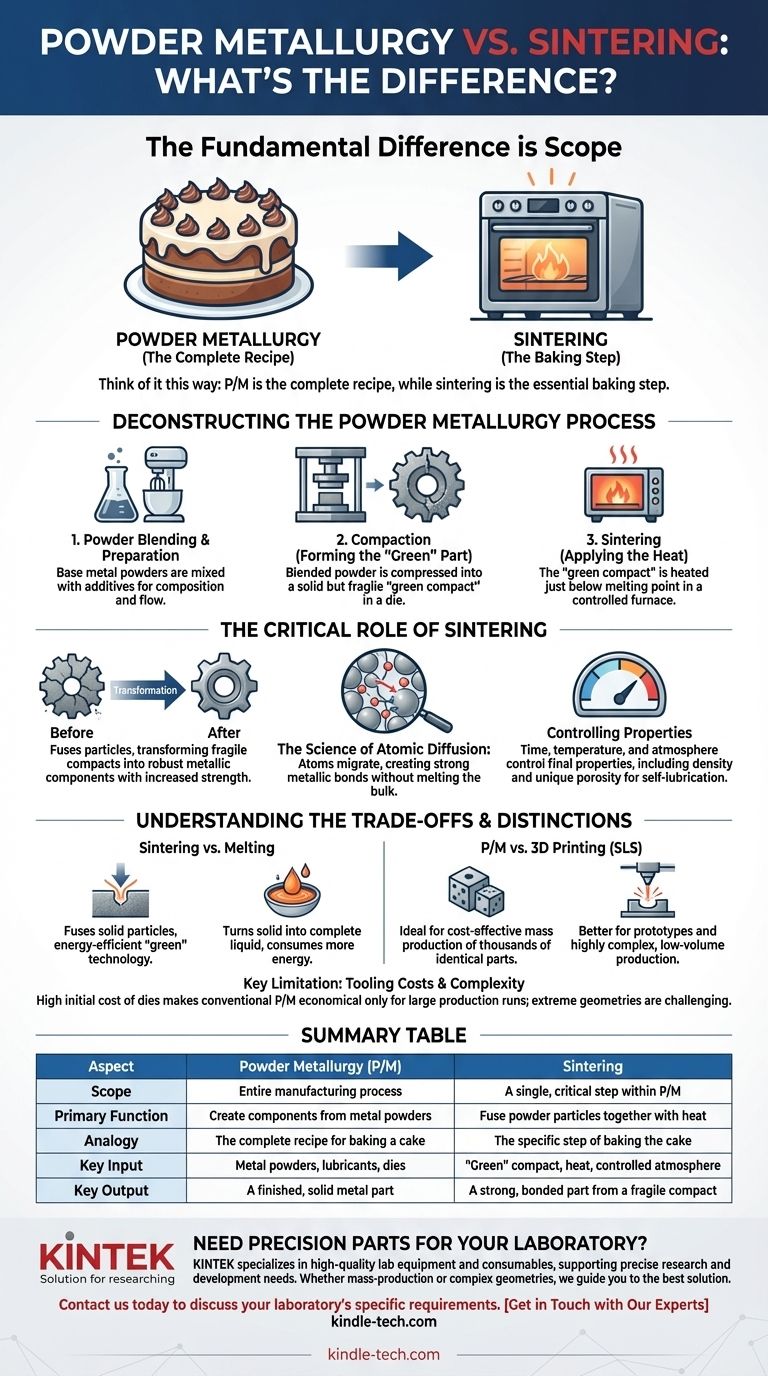

La différence fondamentale est une question de portée : le frittage n'est pas un processus distinct de la métallurgie des poudres, mais plutôt une étape critique au sein de la méthode de fabrication plus large de la métallurgie des poudres. La métallurgie des poudres est l'ensemble du processus industriel de création de composants à partir de poudres métalliques, qui comprend le mélange, le compactage de la poudre en une forme, et enfin, son frittage par la chaleur pour créer une pièce solide et fonctionnelle.

Pensez-y de cette façon : la métallurgie des poudres est la recette complète pour cuire un gâteau, tandis que le frittage est l'étape spécifique et essentielle de la mise au four de ce gâteau. Vous ne pouvez pas avoir le gâteau fini sans l'étape de cuisson, et l'étape de cuisson n'a de sens que dans le contexte de la recette globale.

Déconstruction du processus de métallurgie des poudres

Pour saisir pleinement la relation, il est essentiel de comprendre les différentes étapes du processus de métallurgie des poudres (M/P). Il s'agit d'une méthode précise et multi-étapes pour produire des pièces à forme nette ou quasi-nette.

Étape 1 : Mélange et préparation des poudres

Avant toute mise en forme, les poudres métalliques de base sont soigneusement mélangées. Cette étape permet l'ajout d'éléments d'alliage ou de lubrifiants pour obtenir la composition chimique et les caractéristiques d'écoulement souhaitées pour les étapes suivantes.

Étape 2 : Compactage (formation de la pièce "verte")

La poudre mélangée est introduite dans une matrice de haute précision et comprimée sous une pression immense. Cette action force les particules de poudre à entrer en contact étroit, formant une pièce solide mais fragile avec la forme désirée. Ce composant pré-fritté est connu sous le nom de "compact vert".

Étape 3 : Frittage (application de la chaleur)

C'est la transformation fondamentale. Le compact vert est placé dans un four à atmosphère contrôlée et chauffé à une température juste en dessous du point de fusion du métal primaire. Cette énergie thermique provoque la fusion des particules métalliques individuelles par diffusion atomique.

Ce processus est analogue à la façon dont plusieurs glaçons dans un verre d'eau fusionneront à leurs points de contact au fil du temps, même si l'eau est bien au-dessus du point de congélation. Le résultat est une masse unique et solide avec une résistance et une intégrité structurelle considérablement améliorées.

Le rôle critique du frittage

Le frittage n'est pas simplement une étape de chauffage ; c'est là que les propriétés finales du matériau sont fondamentalement définies. Sans lui, le processus de métallurgie des poudres ne produirait qu'un compact cassant, semblable à de la craie.

Du compact fragile au composant structurel

Le but principal du frittage est de lier les particules métalliques, transformant le compact vert fragile en un composant métallique robuste. Ce processus de liaison augmente considérablement la résistance, la dureté et la ductilité de la pièce.

La science de la diffusion atomique

Le frittage fonctionne en favorisant la diffusion atomique à travers les limites des particules de poudre étroitement tassées. Les atomes migrent entre les particules, créant des liaisons métalliques fortes et permanentes qui éliminent les vides entre elles et solidifient la structure, le tout sans faire fondre le matériau en vrac.

Contrôle des propriétés clés des matériaux

Le temps, la température et l'atmosphère du cycle de frittage sont soigneusement contrôlés pour déterminer les propriétés finales de la pièce. Cela inclut sa densité et sa porosité finales. Cette porosité contrôlée est un avantage unique de la M/P, permettant la création de roulements autolubrifiants qui retiennent l'huile dans leur structure.

Comprendre les compromis et les distinctions

La relation étroite entre ces termes peut prêter à confusion, en particulier lorsque d'autres technologies utilisent des principes similaires.

Distinction clé : Frittage vs. Fusion

Le frittage fusionne des particules solides ; la fusion transforme un solide en un liquide complet. Parce que la M/P évite la fusion complète, c'est une technologie très économe en énergie ou "verte" par rapport à la coulée, où de grands volumes de métal doivent être fondus.

Distinction clé : Métallurgie des poudres vs. Impression 3D (SLS)

Les méthodes de fabrication additive comme le frittage sélectif par laser (SLS) utilisent également le principe du frittage. Cependant, le SLS utilise un laser pour fritter la poudre couche par couche afin de construire une pièce sans moule.

La métallurgie des poudres conventionnelle, en revanche, utilise une matrice pour compacter la poudre et est beaucoup plus rentable pour la production de masse de milliers ou de millions de pièces identiques. Le SLS est mieux adapté aux prototypes et à la production à faible volume très complexe.

Limitation clé : Coûts d'outillage et complexité

Le principal inconvénient de la métallurgie des poudres conventionnelle est le coût initial élevé de création des matrices de compactage. Cela rend le processus économique uniquement pour les grandes séries de production. Bien que la M/P puisse créer des pièces de complexité moyenne, les géométries extrêmement complexes peuvent être difficiles à réaliser avec cette méthode.

Faire le bon choix pour votre objectif

Comprendre cette relation vous permet de sélectionner le processus de fabrication approprié en fonction de vos exigences spécifiques de projet.

- Si votre objectif principal est la production de masse de petites pièces métalliques modérément complexes : La métallurgie des poudres est un choix extrêmement rentable et reproductible en raison de sa grande vitesse et de son faible gaspillage de matériaux.

- Si votre objectif principal est de créer des composants autolubrifiants : La porosité contrôlée obtenue par la métallurgie des poudres et son étape de frittage est un avantage unique et puissant difficilement reproductible par d'autres méthodes.

- Si votre objectif principal est de créer un prototype unique ou une géométrie très complexe : Un processus comme le frittage sélectif par laser (SLS) est probablement le meilleur choix, même s'il repose également sur le principe fondamental du frittage.

En reconnaissant le frittage comme une étape clé au sein du cadre plus large de la métallurgie des poudres, vous pouvez mieux évaluer ses forces et ses limites pour votre défi d'ingénierie.

Tableau récapitulatif :

| Aspect | Métallurgie des poudres (M/P) | Frittage |

|---|---|---|

| Portée | L'ensemble du processus de fabrication | Une étape unique et critique au sein de la M/P |

| Fonction principale | Créer des composants à partir de poudres métalliques | Fusionner les particules de poudre par la chaleur |

| Analogie | La recette complète pour cuire un gâteau | L'étape spécifique de la cuisson du gâteau |

| Entrée clé | Poudres métalliques, lubrifiants, matrices | Compact "vert", chaleur, atmosphère contrôlée |

| Sortie clé | Une pièce métallique finie et solide | Une pièce solide et liée à partir d'un compact fragile |

Besoin de pièces de précision pour votre laboratoire ?

Comprendre le bon processus de fabrication est essentiel pour obtenir les propriétés matérielles souhaitées pour votre équipement de laboratoire. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, répondant aux besoins précis de la recherche et du développement.

Que votre projet nécessite l'efficacité de la production de masse de la métallurgie des poudres ou les géométries complexes possibles avec d'autres méthodes, notre expertise peut vous guider vers la meilleure solution.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre laboratoire avec des équipements fiables et des conseils d'experts.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.