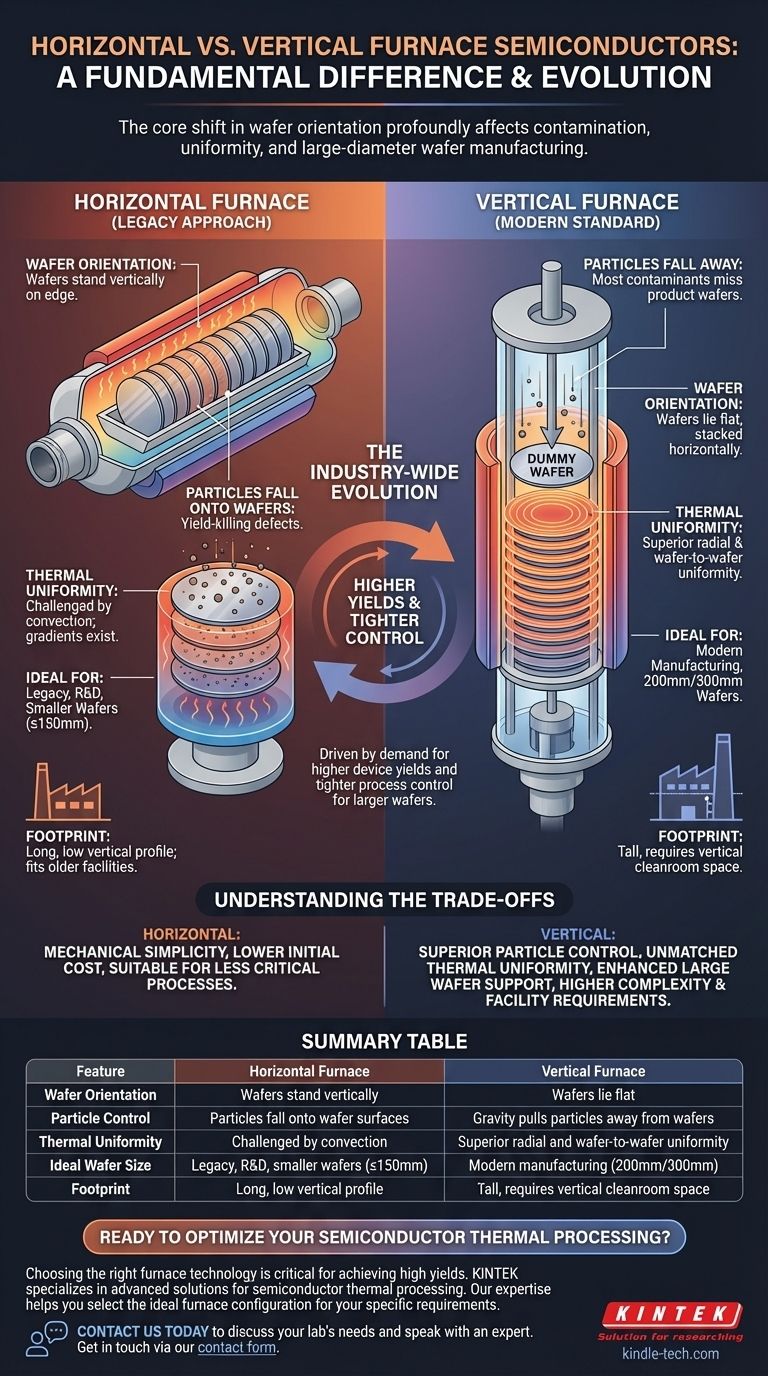

La différence fondamentale entre les fours verticaux et horizontaux dans la fabrication de semi-conducteurs réside dans l'orientation des plaquettes pendant le traitement. Les fours horizontaux traitent les plaquettes maintenues verticalement dans un tube horizontal, tandis que les fours verticaux traitent les plaquettes posées à plat dans un tube vertical. Ce changement d'orientation, apparemment simple, a des conséquences profondes sur le contrôle de la contamination, l'uniformité du processus et la capacité à fabriquer des plaquettes de silicium modernes de grand diamètre.

Le passage généralisé de l'industrie des fours horizontaux aux fours verticaux n'était pas une question de préférence, mais une évolution nécessaire. Il a été motivé par la demande incessante de rendements de dispositifs plus élevés et d'un contrôle de processus plus strict, que les conceptions horizontales ne pouvaient plus fournir pour les plaquettes plus grandes.

La différence fondamentale : l'orientation de la plaquette

Au cœur de la fabrication des semi-conducteurs se trouvent des processus thermiques tels que l'oxydation, la diffusion et le recuit, qui nécessitent de chauffer les plaquettes à des températures extrêmes. Le four est la chambre où cela se produit, et sa conception a un impact direct sur la qualité du résultat.

Fours horizontaux : l'approche traditionnelle

Dans un four horizontal, les plaquettes sont chargées dans un « berceau » en quartz, debout sur leurs bords comme des assiettes dans un égouttoir. Ce berceau entier est ensuite poussé mécaniquement dans un long tube horizontal en quartz.

Cette conception a été la norme pendant des décennies, en particulier pour les plaquettes plus petites (150 mm et moins). Elle est mécaniquement plus simple et présente un profil vertical plus bas, s'intégrant facilement dans les anciennes installations de fabrication.

Fours verticaux : la norme moderne

Dans un four vertical, les plaquettes sont chargées à plat, empilées horizontalement dans un berceau. Ce berceau est ensuite abaissé par un élévateur par le bas ou le haut dans un tube de traitement vertical.

Cette conception est dominante dans toutes les usines de fabrication modernes, en particulier pour les plaquettes de 200 mm et 300 mm. L'ensemble du système est plus haut et nécessite souvent une disposition de salle blanche plus complexe pour accueillir la mécanique de chargement.

Pourquoi les fours verticaux sont devenus la norme

Le passage aux fours verticaux a été une réponse directe aux limites de la conception horizontale, qui sont devenues critiques à mesure que la taille des plaquettes augmentait et que les caractéristiques des dispositifs se réduisaient.

Contrôle supérieur des particules

Dans un four horizontal, toutes les particules qui tombent du haut du tube atterrissent directement sur la surface active des plaquettes situées en dessous. C'est une source majeure de défauts qui tuent le rendement.

Les fours verticaux résolvent ce problème grâce à la gravité. Les particules tombent vers le bas, parallèlement à la surface plane des plaquettes. La plupart des contaminants n'atteignent que la plaquette supérieure de la pile, qui est souvent une plaquette sacrificielle ou « factice », protégeant les précieuses plaquettes de produit situées en dessous.

Uniformité thermique inégalée

Obtenir une température parfaitement uniforme sur chaque plaquette est essentiel pour une croissance de film et des performances de dispositif cohérentes. Les fours horizontaux ont des difficultés avec cela en raison de la convection naturelle. Le gaz chaud monte, créant un gradient de température du haut vers le bas du tube.

Dans un four vertical, les éléments chauffants circulaires symétriques et le flux de gaz vertical créent une zone de température hautement stable et radialement uniforme. Cela garantit que chaque plaquette de la pile, et toute la surface de chaque plaquette, subit exactement les mêmes conditions thermiques, ce qui conduit à une uniformité d'oxyde supérieure.

Support de plaquette amélioré pour les grands diamètres

À mesure que les plaquettes devenaient plus grandes et plus minces, la stabilité physique est devenue une préoccupation. Soutenir une grande plaquette de 300 mm sur sa tranche à plus de 1000 °C, comme l'exige un four horizontal, introduit des contraintes et peut provoquer une déformation.

Placer la plaquette à plat dans un four vertical offre un support uniforme sur toute sa surface, empêchant les contraintes et la déformation induites par la gravité. Ceci est essentiel pour maintenir la planéité parfaite requise pour les étapes de photolithographie ultérieures.

Comprendre les compromis

Bien que les fours verticaux offrent des performances supérieures, le choix n'est pas sans considérations. Les fours horizontaux existent toujours pour des applications spécifiques en raison de leurs propres avantages.

Encombrement et coût de l'installation

Les fours verticaux sont hauts et nécessitent un espace vertical important dans la salle blanche, s'étendant souvent jusqu'au niveau sous la salle blanche. Cela augmente les coûts et la complexité de la construction de l'installation.

Les fours horizontaux, en revanche, sont longs mais ont un faible profil vertical, ce qui les rend plus faciles à installer dans des installations non conçues pour des équipements hauts.

Coût et complexité

Les systèmes robotiques pour le chargement et le déchargement des fours verticaux sont plus complexes que les simples mécanismes à tige de poussée des systèmes horizontaux. Cela peut se traduire par un investissement initial en capital plus élevé et des routines de maintenance potentiellement plus complexes.

Pour les processus où le niveau de contrôle ultime n'est pas requis, un four horizontal peut être une solution plus rentable.

Faire le bon choix pour votre objectif

Le choix entre les types de fours est finalement dicté par les exigences techniques du processus et la taille de la plaquette.

- Si votre objectif principal est la fabrication de pointe (plaquettes de 200 mm/300 mm) : Le four vertical est le seul choix, car son contrôle supérieur de la contamination et son uniformité thermique sont non négociables pour obtenir des rendements élevés.

- Si votre objectif principal concerne les produits hérités, la R&D ou les couches non critiques sur des plaquettes plus petites : Un four horizontal peut être un outil parfaitement viable et rentable qui simplifie les exigences de l'installation.

En fin de compte, comprendre la physique de la contamination et de l'écoulement de la chaleur dans ces systèmes révèle pourquoi l'industrie a évolué, privilégiant le contrôle du processus avant tout.

Tableau récapitulatif :

| Caractéristique | Four horizontal | Four vertical |

|---|---|---|

| Orientation de la plaquette | Les plaquettes sont debout verticalement | Les plaquettes sont posées à plat |

| Contrôle des particules | Les particules tombent sur les surfaces des plaquettes | La gravité éloigne les particules des plaquettes |

| Uniformité thermique | Défié par la convection | Uniformité radiale et plaquette à plaquette supérieure |

| Taille de plaquette idéale | Héritage, R&D, plaquettes plus petites (≤150 mm) | Fabrication moderne (200 mm/300 mm) |

| Encombrement | Profil vertical long et bas | Haut, nécessite un espace vertical dans la salle blanche |

Prêt à optimiser votre traitement thermique des semi-conducteurs ?

Le choix de la bonne technologie de four est essentiel pour obtenir des rendements élevés et une uniformité de processus. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions pour le traitement thermique des semi-conducteurs. Notre expertise peut vous aider à sélectionner la configuration de four idéale pour votre taille de plaquette et vos exigences de processus spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et faire progresser votre fabrication de semi-conducteurs. Contactez-nous via notre formulaire de contact pour parler à un expert.

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la température de fonctionnement d'un tube en quartz ? Maximiser la durée de vie du tube et l'efficacité du processus

- À quoi sert un tube de quartz ? Créer un environnement pur et à haute température pour les processus critiques

- De quoi est fait un tube de quartz ? Quartz fondu pour une résistance thermique et chimique extrême

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications