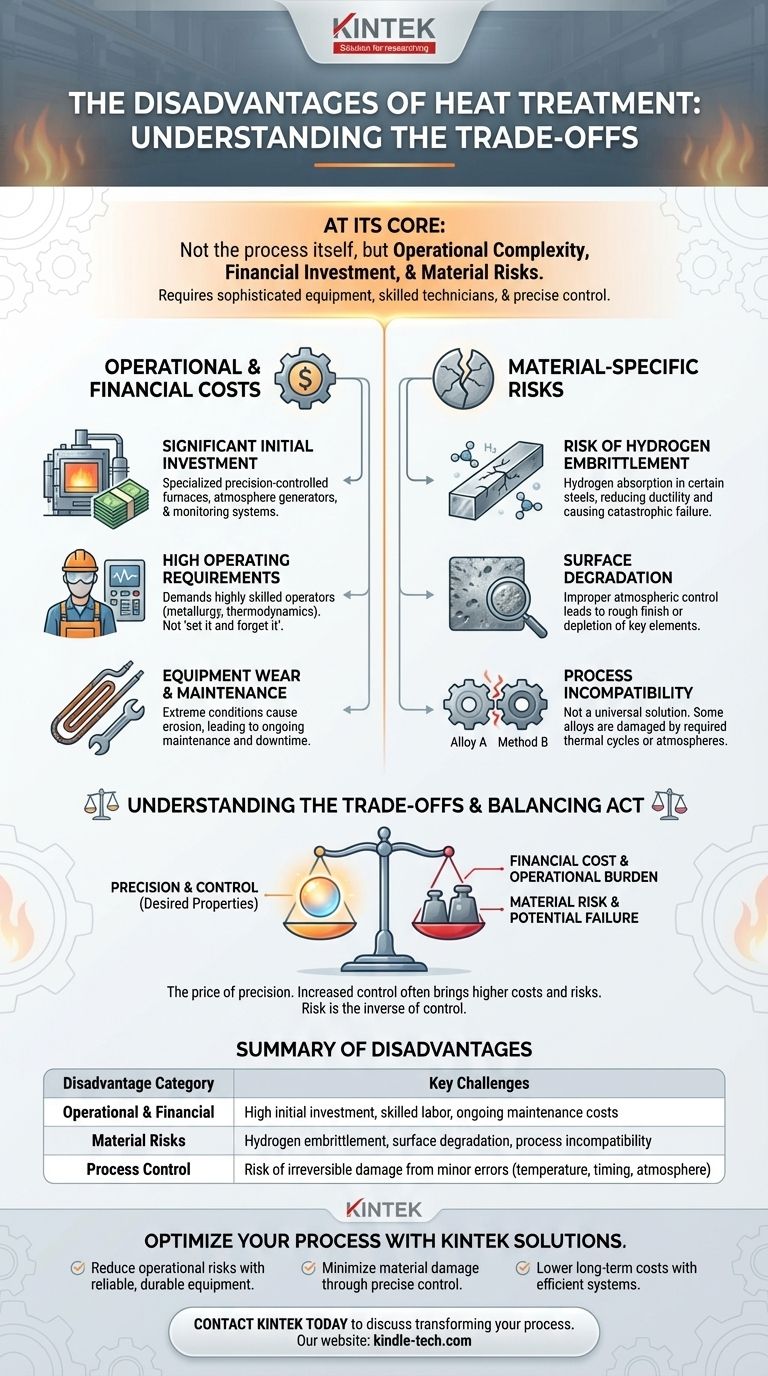

Essentiellement, les principaux inconvénients du traitement thermique ne résident pas dans le processus lui-même, mais dans la complexité opérationnelle, l'investissement financier et les risques matériels qu'il implique. Son exécution correcte nécessite un équipement sophistiqué, des techniciens hautement qualifiés et un contrôle précis, car un échec peut entraîner des dommages irréversibles à la pièce, tels que la fragilisation ou la dégradation de surface.

Bien que le traitement thermique offre un contrôle inégalé sur les propriétés finales d'un matériau, ses inconvénients sont les coûts et les risques associés à l'obtention de ce contrôle. Le principal défi consiste à gérer le processus avec suffisamment de précision pour en tirer les bénéfices sans introduire de nouveaux défauts involontaires.

Les coûts opérationnels et financiers

Les inconvénients les plus immédiats de la mise en œuvre d'un processus de traitement thermique sont les ressources importantes nécessaires pour le réaliser correctement.

Investissement initial significatif

Le traitement thermique, en particulier les méthodes en atmosphère contrôlée, nécessite des équipements spécialisés et coûteux. Cela inclut des fours à contrôle de précision, des générateurs d'atmosphère et des systèmes de surveillance qui représentent un investissement en capital substantiel.

Exigences opérationnelles élevées

Le processus n'est pas "à régler et à oublier". Il exige des opérateurs hautement qualifiés qui comprennent la métallurgie, la thermodynamique et les exigences spécifiques des matériaux traités. Des erreurs de synchronisation, de température ou de composition atmosphérique peuvent ruiner un lot de composants.

Usure et entretien des équipements

Les conditions extrêmes impliquées dans le traitement thermique mettent à rude épreuve l'équipement lui-même. Par exemple, les gaz utilisés dans les atmosphères contrôlées peuvent provoquer l'érosion des éléments chauffants électriques, entraînant des coûts de maintenance continus et des temps d'arrêt potentiels.

Les risques spécifiques aux matériaux

Au-delà des coûts opérationnels, le traitement thermique introduit des risques directs pour le matériau traité. Il ne s'agit pas de résultats garantis, mais de défaillances potentielles si le processus est mal adapté au matériau ou mal contrôlé.

Risque de fragilisation par l'hydrogène

Certains types d'acier, lorsqu'ils sont traités thermiquement dans une atmosphère à forte teneur en hydrogène, peuvent absorber l'hydrogène. Cela conduit à la fragilisation par l'hydrogène, une condition qui réduit sévèrement la ductilité du matériau et peut provoquer une défaillance catastrophique sous charge.

Dégradation de surface

Un contrôle atmosphérique inapproprié peut affecter négativement la surface de la pièce. Cela peut se manifester par une finition rugueuse et non brillante ou, plus gravement, par l'épuisement d'éléments métalliques clés comme le chrome ou le carbone de la couche superficielle, compromettant sa dureté et sa résistance à la corrosion.

Incompatibilité du processus

Le traitement thermique n'est pas une solution universelle. Certains matériaux ne peuvent pas être traités efficacement avec certaines méthodes. Par exemple, certains alliages peuvent ne pas réagir à une atmosphère contrôlée ou peuvent être endommagés par les cycles thermiques requis, ce qui en fait un processus inadapté.

Comprendre les compromis

Les inconvénients du traitement thermique sont mieux compris comme le prix de la précision. Plus le résultat souhaité est spécifique, plus le processus devient complexe et coûteux.

Le coût d'une atmosphère contrôlée

Beaucoup des inconvénients les plus cités – manipulation complexe des gaz, érosion des équipements, investissement élevé – sont spécifiques au traitement thermique en atmosphère contrôlée. Cette méthode est utilisée pour obtenir des surfaces impeccables et prévenir l'oxydation, mais elle s'accompagne d'une charge opérationnelle beaucoup plus élevée que des méthodes plus simples comme le traitement en four à air libre ou la trempe par induction.

Le risque est l'inverse du contrôle

Le plus grand "inconvénient" est le potentiel d'erreur. Une légère déviation dans la vitesse de refroidissement peut entraîner des fissures. Une atmosphère incorrecte peut décarburer la surface d'une pièce en acier, la rendant inutile. Ces risques soulignent que la valeur du traitement thermique est directement liée à la qualité de son exécution.

Équilibrer les avantages et les inconvénients

La décision de traiter thermiquement est un compromis d'ingénierie classique. Le processus peut introduire une résistance incroyable, soulager les contraintes internes et créer des surfaces résistantes à l'usure. Ces avantages doivent être mis en balance avec le coût financier, le besoin d'expertise et le risque de dommages matériels si le processus n'est pas géré parfaitement.

Faire le bon choix pour votre application

Pour décider si le traitement thermique est approprié, vous devez peser ses exigences par rapport aux objectifs de votre projet.

- Si votre objectif principal est d'atteindre des propriétés matérielles critiques à grande échelle : L'investissement élevé en équipement et en personnel qualifié est une dépense commerciale nécessaire et justifiable.

- Si votre objectif principal est une production sensible aux coûts ou à faible volume : La complexité opérationnelle et l'investissement initial peuvent être prohibitifs, ce qui rend l'externalisation vers une installation spécialisée dans le traitement thermique une option plus viable.

- Si vous travaillez avec des alliages spécialisés ou sensibles : Le risque de dommages matériels comme la fragilisation est élevé, ce qui exige une consultation métallurgique experte et un contrôle de processus rigoureusement précis dès le départ.

En fin de compte, la décision dépend de la question de savoir si les améliorations matérielles requises justifient l'investissement significatif dans le contrôle des processus et l'expertise.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Opérationnels et financiers | Investissement initial élevé en équipement, exigences en main-d'œuvre qualifiée, coûts de maintenance continus |

| Risques matériels | Fragilisation par l'hydrogène, dégradation de surface, incompatibilité du processus avec certains alliages |

| Contrôle du processus | Risque de dommages irréversibles dus à des erreurs mineures de température, de synchronisation ou d'atmosphère |

Optimisez votre processus de traitement thermique avec les solutions KINTEK.

Le traitement thermique ne doit pas être un inconvénient pour votre laboratoire. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité conçus pour atténuer les défis décrits ci-dessus. Nos fours à contrôle de précision et notre support expert vous aident à :

- Réduire les risques opérationnels avec des équipements fiables et durables

- Minimiser les dommages matériels grâce à un contrôle précis de la température et de l'atmosphère

- Réduire les coûts à long terme avec des systèmes efficaces et faciles à entretenir

Que vous augmentiez votre production ou que vous travailliez avec des alliages sensibles, nous fournissons les outils et l'expertise nécessaires pour faire du traitement thermique un avantage stratégique plutôt qu'un fardeau.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos solutions d'équipement de laboratoire peuvent transformer votre processus de traitement thermique.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes