Dans le traitement thermique, la vitesse de chauffe est un levier de contrôle critique. Elle détermine directement la différence de température entre la surface et le cœur d'une pièce. Ce gradient dicte la profondeur finale de la dureté, la microstructure résultante et le potentiel de déformation ou de fissuration, ce qui en fait l'une des variables les plus importantes de l'ensemble du processus.

Choisir la bonne vitesse de chauffe est un compromis fondamental. Vous équilibrez l'objectif d'obtenir des propriétés de surface spécifiques, comme la résistance à l'usure, avec la nécessité de gérer les contraintes internes et de maintenir les propriétés souhaitées du cœur du composant.

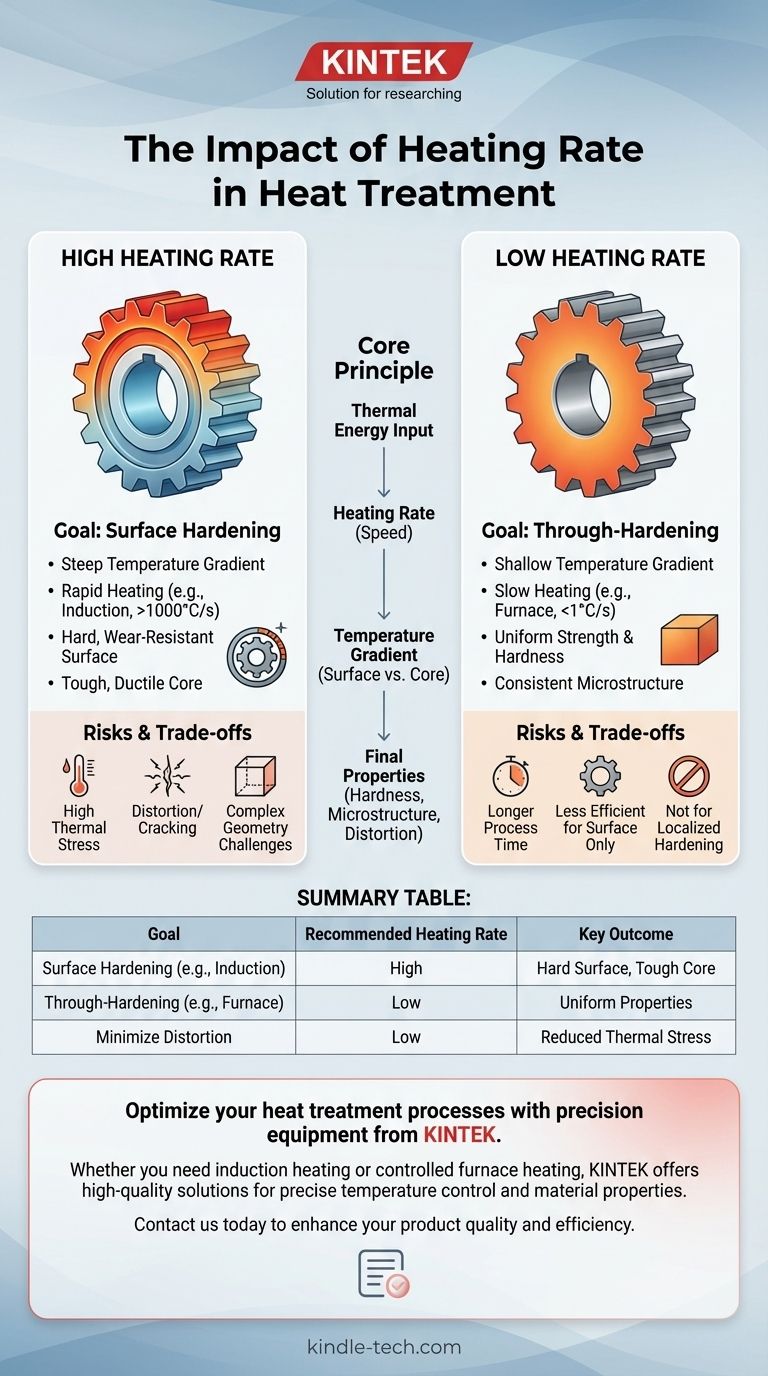

Le principe fondamental : les gradients de température et la transformation

L'effet de la vitesse de chauffe concerne fondamentalement la rapidité avec laquelle vous introduisez de l'énergie thermique et la façon dont le matériau réagit.

Qu'est-ce que la vitesse de chauffe ?

La vitesse de chauffe est la vitesse à laquelle la température d'un matériau augmente, généralement mesurée en degrés Celsius ou Fahrenheit par seconde (°C/s ou °F/s). Une vitesse peut être très lente dans un four (moins de 1°C/s) ou extrêmement rapide avec le chauffage par induction (plus de 1000°C/s).

L'impact sur le gradient de température

Une vitesse de chauffe rapide crée un gradient de température prononcé. La surface de la pièce devient extrêmement chaude très rapidement, tandis que le cœur reste relativement froid. C'est le principe clé du durcissement de surface.

Une vitesse de chauffe lente crée un gradient de température faible. L'ensemble de la pièce, surface et cœur, chauffe plus uniformément, minimisant la différence de température sur sa section transversale. Ceci est essentiel pour le durcissement à cœur.

Comment la vitesse affecte l'austénitisation

Pour l'acier, le traitement thermique implique la transformation de la microstructure initiale en une phase appelée austénite avant la trempe. La vitesse de chauffe affecte cette transformation. Une vitesse plus lente donne plus de temps aux atomes de carbone pour se dissoudre uniformément dans l'austénite, conduisant à une structure plus uniforme. Un chauffage extrêmement rapide peut entraîner une taille de grain d'austénite plus fine et potentiellement une dissolution incomplète du carbone s'il n'est pas correctement contrôlé.

Vitesses de chauffe élevées vs faibles : applications pratiques

Différentes vitesses de chauffe sont choisies pour atteindre des objectifs d'ingénierie spécifiques, souvent opposés.

Vitesses de chauffe élevées : l'objectif du durcissement de surface

L'application principale des vitesses de chauffe élevées est le durcissement de surface, également connu sous le nom de cémentation. L'objectif est de créer un composant avec une surface très dure et résistante à l'usure tout en conservant un cœur plus doux, plus tenace et plus ductile.

Un exemple parfait est le chauffage par induction. En appliquant un courant alternatif à haute fréquence, la chaleur est générée rapidement et concentrée uniquement sur la surface de la pièce. Comme le note le matériel de référence, une fréquence plus élevée crée une couche chauffée plus mince, permettant un contrôle précis de la profondeur de la couche durcie.

Ce chauffage rapide de la surface suivi d'une trempe rapide transforme uniquement la couche externe en martensite dure, laissant le cœur non affecté et tenace.

Vitesses de chauffe faibles : l'objectif du durcissement à cœur

Les vitesses de chauffe faibles sont utilisées lorsque l'objectif est d'obtenir des propriétés uniformes sur l'ensemble du composant. Ce processus est appelé durcissement à cœur ou trempe et revenu.

En chauffant la pièce lentement dans un four, l'énergie thermique pénètre dans toute la section transversale. Cela garantit que le cœur atteint la même température d'austénitisation que la surface. Lorsque la pièce entière est ensuite trempée, elle durcit uniformément de la surface au cœur, maximisant la résistance et la dureté globales.

Comprendre les compromis et les risques

Le choix de la vitesse de chauffe n'est pas sans conséquences. Chaque approche présente des risques et des avantages inhérents qui doivent être gérés avec soin.

Le risque de déformation et de fissuration

Le risque le plus important associé aux vitesses de chauffe élevées est la contrainte thermique. Le gradient de température prononcé entre la surface chaude et le cœur froid provoque une dilatation rapide de la surface, créant d'énormes contraintes internes. Dans les pièces aux géométries complexes, aux coins vifs ou aux sections minces, cette contrainte peut provoquer un voilement (déformation) ou même une fissuration.

Le défi du contrôle de la microstructure

Bien que le chauffage rapide soit efficace, si la vitesse est excessive ou si le temps à température est trop court, la transformation en austénite peut être incomplète. Tout le carbone peut ne pas se dissoudre et diffuser correctement, ce qui peut entraîner une dureté inférieure aux attentes après la trempe.

Le facteur coût et processus

Les processus à vitesse élevée comme le chauffage par induction nécessitent des équipements et des outillages spécialisés, ce qui peut représenter un investissement en capital important. Cependant, ils sont extrêmement rapides et économes en énergie pour la production en grand volume. Le chauffage au four est plus lent et moins efficace pour les traitements de surface, mais il est plus polyvalent pour une large gamme de tailles de pièces et pour le durcissement à cœur.

Sélectionner la bonne vitesse de chauffe pour votre objectif

Votre choix de vitesse de chauffe doit être dicté par les exigences de performance finales du composant.

- Si votre objectif principal est une résistance maximale à l'usure de surface : Optez pour un processus de chauffage à vitesse élevée comme l'induction ou le durcissement à la flamme pour créer une couche dure avec un cœur tenace et ductile.

- Si votre objectif principal est d'obtenir une résistance et une dureté uniformes sur l'ensemble d'un composant : Utilisez une vitesse de chauffe lente et contrôlée dans un four pour assurer une distribution et une transformation uniformes de la température avant la trempe.

- Si votre objectif principal est de minimiser la déformation d'une pièce complexe : Une vitesse de chauffe plus lente est généralement plus sûre, car elle réduit les gradients thermiques qui provoquent des contraintes internes pendant le cycle de chauffage.

En fin de compte, maîtriser la vitesse de chauffe vous permet d'adapter précisément les propriétés du matériau à la fonction prévue de la pièce.

Tableau récapitulatif :

| Objectif | Vitesse de chauffe recommandée | Résultat clé |

|---|---|---|

| Durcissement de surface (ex. induction) | Élevée | Surface dure et résistante à l'usure ; cœur tenace et ductile |

| Durcissement à cœur (ex. four) | Faible | Résistance et dureté uniformes sur l'ensemble du composant |

| Minimiser la déformation | Faible | Réduction des contraintes thermiques et du voilement dans les pièces complexes |

Optimisez vos processus de traitement thermique avec des équipements de précision de KINTEK.

Que vous ayez besoin du chauffage rapide et localisé par induction pour le durcissement de surface ou du chauffage uniforme et contrôlé d'un four pour le durcissement à cœur, le bon équipement est essentiel pour obtenir les propriétés matérielles souhaitées et éviter les défauts coûteux comme la déformation.

KINTEK est spécialisé dans les équipements de laboratoire et industriels de haute qualité, y compris les fours et les systèmes de chauffage, conçus pour fournir le contrôle précis de la température que vos applications exigent. Nos experts peuvent vous aider à sélectionner la solution idéale pour maîtriser les vitesses de chauffe pour vos matériaux et composants spécifiques.

Contactez-nous dès aujourd'hui pour discuter de vos défis en matière de traitement thermique et découvrir comment nos solutions peuvent améliorer la qualité et l'efficacité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes