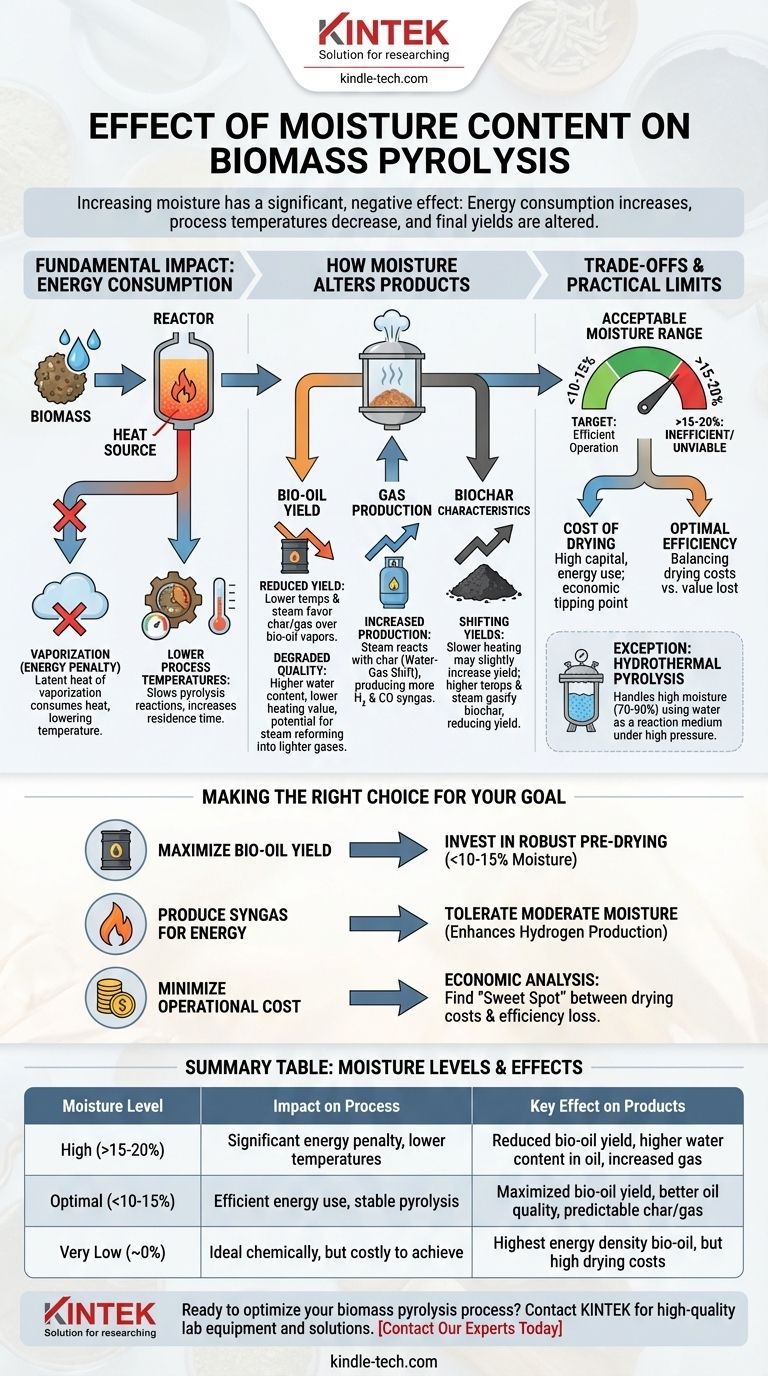

En bref, l'augmentation de la teneur en humidité de la biomasse a un effet significatif, et généralement négatif, sur le processus de pyrolyse. Fondamentalement, toute eau présente doit être chauffée et vaporisée en vapeur avant que la biomasse elle-même ne puisse se décomposer. Cela consomme une quantité substantielle d'énergie, abaisse la température globale du processus et modifie finalement les rendements et la qualité finaux du bio-fioul, du biochar et du gaz produits.

Le problème fondamental est que l'humidité agit comme un puits d'énergie majeur et un réactif secondaire dans le réacteur de pyrolyse. La gestion efficace de la teneur en humidité de votre matière première n'est pas une optimisation mineure : c'est une condition préalable critique pour atteindre un processus de conversion thermochimique efficace, stable et prévisible.

L'impact fondamental : la consommation d'énergie

L'effet le plus immédiat et inévitable de l'humidité concerne le bilan énergétique du réacteur de pyrolyse. Cet effet primaire entraîne plusieurs conséquences en aval.

La pénalité énergétique de la vaporisation

L'eau possède une chaleur de vaporisation latente élevée, ce qui signifie qu'elle nécessite une grande quantité d'énergie pour passer de l'état liquide à l'état de vapeur.

Cette énergie, souvent appelée la « pénalité énergétique », est tirée directement de la source de chaleur du réacteur. C'est de l'énergie effectivement gaspillée, car elle est utilisée pour faire bouillir l'eau plutôt que pour décomposer la structure de la biomasse.

Abaissement de la température du processus

Étant donné qu'une partie de la chaleur d'entrée est détournée pour vaporiser l'eau, la température globale atteinte dans le réacteur est inférieure à celle obtenue avec une matière première sèche.

Des températures de processus plus basses ralentissent les réactions de pyrolyse primaires. Cela peut réduire considérablement le débit du système, car la biomasse nécessite un temps de séjour plus long pour être entièrement convertie.

Comment l'humidité modifie les produits de pyrolyse

Au-delà de la pénalité énergétique, la présence de vapeur dans le réacteur modifie activement les voies de réaction chimique, impactant directement la distribution finale des produits.

Rendement réduit en bio-fioul

Pour la plupart des opérations de pyrolyse, maximiser le bio-fioul liquide est l'objectif principal. L'humidité va directement à l'encontre de cet objectif.

Des températures de réaction plus basses et la présence de vapeur favorisent la formation de charbon et de gaz non condensables au détriment des vapeurs organiques condensables qui forment le bio-fioul.

Qualité dégradée du bio-fioul

Le bio-fioul produit sera de qualité inférieure. Il aura intrinsèquement une teneur en eau plus élevée, ce qui diminue sa pouvoir calorifique (densité énergétique) et peut le rendre plus corrosif et instable.

De plus, la vapeur peut favoriser des réactions secondaires, telles que le reformage à la vapeur, qui craquent les molécules organiques lourdes précieuses en gaz plus légers et moins utiles et en plus d'eau.

Augmentation de la production de gaz

La vapeur générée par l'humidité n'est pas inerte ; elle peut réagir avec le charbon et le biochar à haute température.

Des réactions comme le gaz à l'eau et le reformage à la vapeur consomment le char et les vapeurs organiques pour produire plus d'hydrogène (H₂) et de monoxyde de carbone (CO). Cela augmente le rendement en gaz de synthèse non condensable au détriment du bio-fioul et du biochar désirés.

Modification des caractéristiques du biochar

En général, les vitesses de chauffage plus lentes et les températures plus basses causées par l'humidité ont tendance à augmenter légèrement le rendement en biochar.

Cependant, à des températures plus élevées, la vapeur devient suffisamment réactive pour gazéifier le biochar, ce qui diminuerait alors le rendement final en charbon. L'effet précis dépend fortement des conditions du réacteur.

Comprendre les compromis et les limites pratiques

Bien que l'absence d'humidité soit idéale d'un point de vue chimique, elle n'est pas pratique ni économique d'un point de vue opérationnel.

Le coût du séchage

Le pré-séchage de la biomasse à de très faibles niveaux d'humidité nécessite un investissement en capital important en équipement de séchage et consomme beaucoup d'énergie.

Il existe un point de basculement économique où le coût d'un séchage supplémentaire dépasse les gains d'efficacité que vous réalisez dans le réacteur de pyrolyse.

La plage d'humidité « acceptable »

La plupart des systèmes de pyrolyse commerciaux sont conçus pour gérer un certain niveau d'humidité. En règle générale, une teneur en humidité de la matière première inférieure à 10-15 % en poids est considérée comme l'objectif pour un fonctionnement efficace.

Au-dessus de 15-20 %, les effets négatifs sur la consommation d'énergie et le rendement des produits deviennent de plus en plus graves, rendant souvent le processus inefficace ou économiquement non viable.

L'exception : la pyrolyse hydrothermale

Il est essentiel de distinguer la pyrolyse conventionnelle (rapide) de la pyrolyse hydrothermale (ou liquéfaction).

Les processus hydrothermaux sont spécifiquement conçus pour traiter des matières premières très humides (70 à 90 % d'humidité) en opérant avec de l'eau à l'état liquide ou supercritique sous haute pression. Dans ce contexte, l'eau est une partie essentielle du milieu réactionnel, et non un contaminant.

Faire le bon choix pour votre objectif

Votre stratégie de gestion de l'humidité dépend entièrement du résultat souhaité.

- Si votre objectif principal est de maximiser le rendement en bio-fioul liquide : Vous devez investir dans un pré-séchage robuste pour réduire l'humidité de la matière première en dessous de 15 %, et idéalement en dessous de 10 %.

- Si votre objectif principal est de produire du gaz de synthèse pour l'énergie ou la synthèse : Une teneur en humidité modérée peut être tolérée et peut même être légèrement bénéfique en améliorant la production d'hydrogène par reformage à la vapeur.

- Si votre objectif principal est de minimiser les coûts opérationnels : Vous devez effectuer une analyse économique pour trouver le « juste milieu » entre le coût du séchage de votre matière première spécifique et la valeur perdue due à l'efficacité réduite et à la qualité inférieure des produits.

En fin de compte, maîtriser le contrôle de l'humidité est la clé pour débloquer une conversion de biomasse cohérente et efficace.

Tableau récapitulatif :

| Niveau d'humidité | Impact sur le processus | Effet clé sur les produits |

|---|---|---|

| Élevé (>15-20%) | Pénalité énergétique significative, températures plus basses | Rendement réduit en bio-fioul, teneur en eau plus élevée dans le fioul, gaz accru |

| Optimal (<10-15%) | Utilisation efficace de l'énergie, pyrolyse stable | Rendement maximal en bio-fioul, meilleure qualité du fioul, charbon/gaz prévisible |

| Très faible (~0%) | Idéal chimiquement, mais coûteux à atteindre | Bio-fioul de la plus haute densité énergétique, mais coûts de séchage élevés |

Prêt à optimiser votre processus de pyrolyse de biomasse ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour vous aider à obtenir un contrôle précis de l'humidité et à maximiser vos rendements de pyrolyse. Que vous vous concentriez sur la production de bio-fioul, de gaz de synthèse ou de biochar, nos solutions sont conçues pour améliorer l'efficacité et la précision de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire dans la conversion de la biomasse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Qu'est-ce qu'une cible de pulvérisation d'or ? Une source de haute pureté pour des revêtements d'or de précision

- Quelle est la procédure correcte d'arrêt et de démontage après une expérience ? Assurer la sécurité et protéger votre équipement

- Quelles sont les matières premières pour le bio-pétrole ? Un guide pour choisir la meilleure matière première de biomasse

- Quels sont les défis liés à l'utilisation de la biomasse résiduelle pour l'énergie ? Gérer les obstacles logistiques, de coût et d'efficacité

- Quelles précautions faut-il suivre en travaillant dans un laboratoire ? Cultiver un état d'esprit de vigilance proactive

- Quelle est la norme pour l'analyse élémentaire ? Un guide pour des résultats précis et traçables

- Quelle est la caractérisation du bio-huile ? Une plongée approfondie dans ses propriétés et son potentiel

- Quels sont les différents types de processus de traitement thermique ? Un guide sur le durcissement, l'adoucissement et le brasage