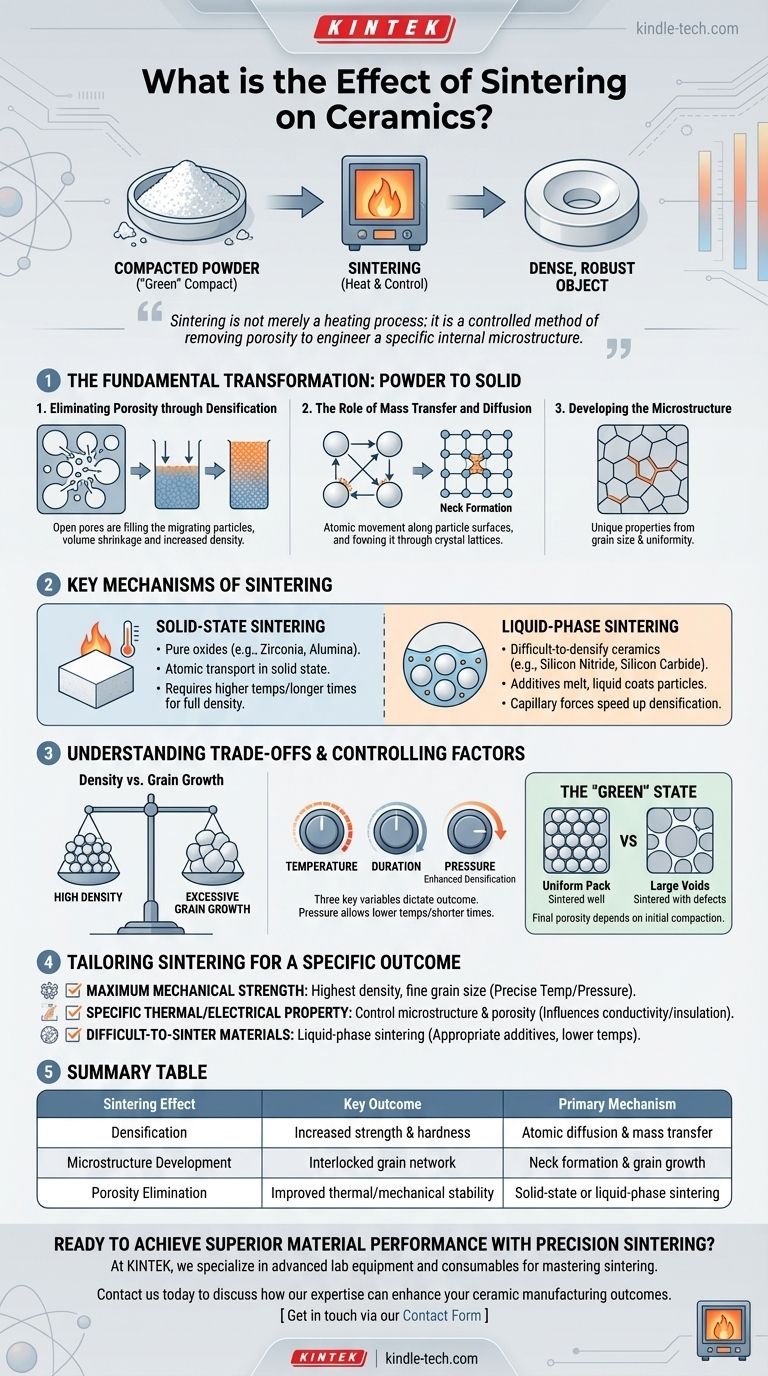

À la base, l'effet principal du frittage est la transformation d'une poudre céramique compactée en un objet dense, solide et mécaniquement robuste. Ce processus à haute température améliore fondamentalement les propriétés d'une céramique – telles que la résistance, la dureté et la stabilité thermique – en liant les particules individuelles entre elles et en réduisant considérablement l'espace vide entre elles.

Le frittage n'est pas seulement un processus de chauffage ; c'est une méthode contrôlée d'élimination de la porosité pour concevoir une microstructure interne spécifique. La maîtrise du frittage est l'étape critique qui dicte la performance finale et la fiabilité de tout composant céramique avancé.

La transformation fondamentale : de la poudre au solide

Le frittage est l'étape la plus importante dans la fabrication de la céramique. Il prend un compact "vert" fragile, qui est essentiellement de la poudre pressée, et le convertit en un matériau durable et fonctionnel grâce à une chaleur soigneusement contrôlée.

Élimination de la porosité par densification

L'objectif principal du frittage est la densification. C'est le processus de réduction ou d'élimination des pores (espaces vides) qui existent entre les particules de poudre brutes.

Lorsque le matériau est chauffé, les atomes migrent pour remplir ces vides, ce qui provoque le rétrécissement de l'ensemble du composant et le rend plus dense. Cela est directement responsable de l'augmentation spectaculaire de la résistance et de la dureté.

Le rôle du transfert de masse et de la diffusion

La densification se produit par diffusion et transfert de masse. À des températures inférieures au point de fusion du matériau, les atomes à la surface des particules céramiques deviennent mobiles.

Ces atomes se déplacent le long des surfaces des particules et à travers le réseau cristallin vers les points de contact, formant des "cols" qui grandissent et finissent par rapprocher les particules, fermant les pores.

Développement de la microstructure

Le résultat de ce mouvement atomique est la formation d'une microstructure polycristalline. Ce réseau interne de grains et de joints de grains imbriqués est ce qui confère à la céramique finale son ensemble unique de propriétés.

La taille et l'uniformité de ces grains sont critiques et sont directement influencées par les paramètres de frittage.

Mécanismes clés du frittage

Toutes les céramiques ne sont pas frittées de la même manière. Le mécanisme utilisé dépend de la chimie du matériau et des propriétés finales souhaitées.

Frittage en phase solide

C'est la méthode la plus courante, utilisée pour les céramiques d'oxydes purs comme la zircone et l'alumine. Dans ce processus, le transport atomique se produit entièrement à l'état solide.

Étant donné que la diffusion à travers un solide est relativement lente, cette méthode nécessite souvent des températures plus élevées et des temps de traitement plus longs pour atteindre une densité complète.

Frittage en phase liquide

Pour les céramiques très difficiles à densifier, telles que le nitrure de silicium et le carbure de silicium, une phase liquide est introduite.

De petites quantités d'additifs sont mélangées à la poudre céramique. À la température de frittage, ces additifs fondent et forment un liquide qui enrobe les particules céramiques. Ce liquide utilise les forces capillaires pour rapprocher les particules et accélère considérablement la densification.

Comprendre les compromis et les facteurs de contrôle

L'obtention du composant céramique parfait est un exercice d'équilibre. Les paramètres du processus de frittage doivent être soigneusement contrôlés pour éviter les pièges courants.

L'équilibre entre densité et croissance des grains

Le principal compromis dans le frittage est entre l'obtention d'une densité élevée et la prévention d'une croissance excessive des grains.

Bien que des temps plus longs et des températures plus élevées favorisent la densification, ils peuvent également entraîner une croissance trop importante des grains microscopiques. Des grains trop gros peuvent créer des points de contrainte internes et rendre la céramique finale plus fragile, annulant les avantages d'une densité élevée.

L'impact des paramètres de frittage

Le résultat est dicté par trois variables clés : la température, la durée et la pression. Des températures plus élevées et des temps plus longs augmentent le taux de diffusion mais augmentent également le risque de croissance indésirable des grains.

L'influence de la pression

L'application d'une pression externe pendant le chauffage peut améliorer considérablement la densification. Cela permet d'utiliser des températures plus basses et des temps plus courts, ce qui aide à limiter la croissance des grains et peut produire des matériaux aux propriétés mécaniques supérieures.

L'importance de l'état "vert"

La porosité finale d'une pièce frittée dépend fortement de la porosité initiale du compact non fritté, ou "vert". Une poudre uniformément compactée avec un minimum de vides frittra plus efficacement et donnera un produit final plus fiable.

Adapter le frittage pour un résultat spécifique

Le choix des paramètres et des mécanismes de frittage dépend entièrement des propriétés souhaitées du composant final.

- Si votre objectif principal est une résistance mécanique maximale : Visez la plus haute densité possible avec une taille de grain fine et uniforme, ce qui nécessite souvent un contrôle précis de la température et peut bénéficier d'une pression appliquée.

- Si votre objectif principal est une propriété thermique ou électrique spécifique : Contrôlez la microstructure et la porosité finale pour répondre à ces exigences, car ces facteurs influencent fortement la conductivité et l'isolation.

- Si votre objectif principal est le traitement de matériaux difficiles à fritter : Utilisez le frittage en phase liquide en sélectionnant les additifs appropriés pour permettre la densification à des températures plus gérables et plus économiques.

En fin de compte, le contrôle du processus de frittage est la manière de transformer une simple poudre en une céramique technique haute performance.

Tableau récapitulatif :

| Effet du frittage | Résultat clé | Mécanisme principal |

|---|---|---|

| Densification | Augmentation de la résistance et de la dureté | Diffusion atomique et transfert de masse |

| Développement de la microstructure | Réseau de grains imbriqués | Formation de cols et croissance des grains |

| Élimination de la porosité | Amélioration de la stabilité thermique/mécanique | Frittage en phase solide ou liquide |

Prêt à atteindre des performances matérielles supérieures avec un frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour maîtriser le processus de frittage. Que vous développiez des composants en zircone à haute résistance ou que vous conceviez des pièces complexes en carbure de silicium, nos solutions vous aident à contrôler la température, la pression et l'atmosphère pour une densification et une microstructure optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats de fabrication de céramiques. Transformons ensemble vos poudres céramiques en matériaux fiables et haute performance.

Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.