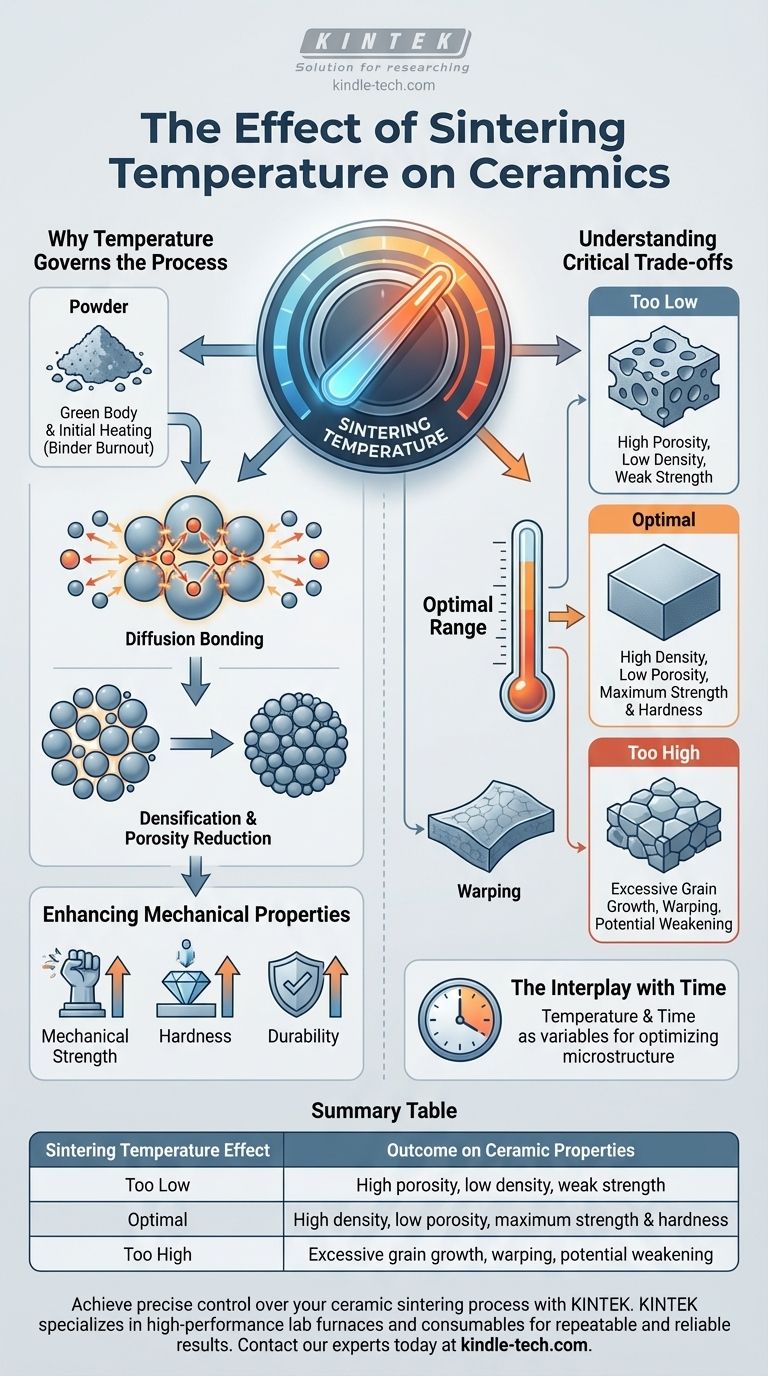

La température de frittage est le principal levier de contrôle pour déterminer les propriétés finales d'un composant céramique. Elle régit directement la transformation de la poudre lâche en un matériau dense et solide, affectant de manière critique sa densité finale, sa porosité, sa résistance et sa dureté. La bonne température crée une pièce solide et durable, tandis que des températures incorrectes peuvent entraîner un produit faible et poreux, voire un défaut déformé et inutilisable.

La fonction principale de la température de frittage est de fournir l'énergie thermique nécessaire à la diffusion des atomes entre les particules de poudre. Ce mouvement atomique élimine les vides entre les particules, augmentant la densité et la résistance du matériau. Le défi central est de trouver la température précise qui maximise cette densification sans provoquer d'effets négatifs comme une croissance excessive des grains ou une distorsion physique.

Pourquoi la température régit le processus de frittage

Le frittage est fondamentalement un processus de transformation thermique. La température n'est pas seulement un réglage ; c'est l'énergie qui entraîne tout le changement physique d'un compact de poudre fragile (un "corps vert") en une céramique polycristalline robuste.

Le mécanisme : de la poudre au solide

À des températures plus basses pendant la phase de chauffage initiale, tous les liants organiques résiduels utilisés pour façonner la pièce sont brûlés.

À mesure que la température augmente de manière significative, elle énergise les atomes au sein de la poudre céramique. Cette énergie leur permet de se déplacer et de se lier aux atomes des particules adjacentes à leurs points de contact, un processus connu sous le nom de liaison par diffusion.

Favoriser la densification et réduire la porosité

Cette diffusion atomique est le moteur de la densification. À mesure que les particules se lient, la zone de contact entre elles augmente, rapprochant les centres des particules.

Cette action ferme systématiquement les espaces et les canaux (pores) qui existaient dans le compact de poudre initial. Le résultat est une réduction significative de la porosité et une augmentation correspondante de la densité, ce qui entraîne le rétrécissement de l'ensemble du composant.

Améliorer les propriétés mécaniques

Les propriétés physiques finales de la céramique sont une conséquence directe de ce processus de densification.

Une pièce bien frittée avec une faible porosité et une densité élevée présentera une résistance mécanique, une dureté et une durabilité supérieures. En revanche, une pièce avec une porosité résiduelle élevée sera mécaniquement faible et sujette à la rupture.

Comprendre les compromis critiques

La température de frittage idéale n'est pas simplement la chaleur la plus élevée possible. C'est un point soigneusement optimisé dans une plage spécifique, où les résultats positifs sont maximisés et les effets négatifs sont évités.

Le risque d'une température insuffisante

Si la température de frittage est trop basse, il n'y a pas assez d'énergie thermique pour entraîner une diffusion atomique suffisante.

Cela se traduit par une pièce sous-frittée. La céramique conservera une porosité élevée, présentera une faible densité et possédera de mauvaises propriétés mécaniques, la rendant fragile et inefficace pour l'application prévue.

Le danger d'une température excessive

Inversement, si la température est trop élevée ou maintenue trop longtemps, de nouveaux problèmes apparaissent. Le processus peut entraîner une croissance excessive et incontrôlée des grains, où les grains plus petits fusionnent en grains plus gros, ce qui peut étonnamment affaiblir le matériau final.

Une chaleur extrême peut également provoquer le gauchissement, l'affaissement ou même la fusion partielle du composant, un défaut parfois appelé brûlure. Cela détruit la précision dimensionnelle et l'intégrité structurelle de la pièce.

L'interaction avec le temps

Le frittage est fonction de la température et du temps. Une température légèrement inférieure pendant une durée plus longue peut parfois atteindre un niveau de densification similaire à une température plus élevée pendant une durée plus courte. L'optimisation des deux variables est essentielle pour obtenir une microstructure uniforme et stable.

Faire le bon choix pour votre objectif

La température de frittage optimale dépend entièrement du matériau céramique spécifique et des propriétés souhaitées du composant final. Votre objectif détermine votre stratégie.

- Si votre objectif principal est une densité et une résistance maximales : Vous devez opérer près de la limite supérieure de la fenêtre de frittage du matériau, en contrôlant soigneusement le profil de température pour obtenir une densification complète sans surchauffe.

- Si votre objectif principal est de maintenir une microstructure à grains fins : Vous devrez peut-être utiliser une température légèrement plus basse pendant une durée plus longue ou employer des techniques avancées comme le frittage assisté par pression pour limiter la croissance des grains.

- Si votre objectif principal est la précision dimensionnelle : Vous devez contrôler précisément l'ensemble du cycle thermique — vitesse de chauffage, temps de maintien et vitesse de refroidissement — pour garantir que le retrait est uniforme et prévisible, évitant ainsi le gauchissement.

En fin de compte, maîtriser la température de frittage est la clé pour transformer une simple poudre en un composant céramique haute performance conçu pour son objectif.

Tableau récapitulatif :

| Effet de la température de frittage | Résultat sur les propriétés de la céramique |

|---|---|

| Trop basse | Porosité élevée, faible densité, faible résistance |

| Optimale | Haute densité, faible porosité, résistance et dureté maximales |

| Trop élevée | Croissance excessive des grains, gauchissement, affaiblissement potentiel |

Obtenez un contrôle précis de votre processus de frittage céramique avec KINTEK.

Que vous développiez des céramiques avancées pour une résistance maximale ou que vous ayez besoin de microstructures à grains fins pour des applications spécifiques, l'équipement de laboratoire approprié est essentiel. KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables qui fournissent le chauffage exact et uniforme nécessaire pour des résultats reproductibles et fiables.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences en matière de frittage céramique. Laissez-nous vous aider à sélectionner l'équipement idéal pour optimiser la densité, améliorer les propriétés mécaniques et assurer le succès de votre développement de matériaux.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelles sont les précautions de sécurité pour un four à moufle ? Un guide pour prévenir les brûlures, les incendies et les risques électriques

- Quelle est la différence entre une étuve et un four à moufle ? Un guide pour choisir l'équipement thermique adapté

- Quelle est la différence entre un four et un four à moufle ? La clé est l'isolation pour la pureté et la précision

- Quelle est la différence entre un four électrique et un four à moufle ? Choisissez le bon équipement de laboratoire haute température

- Quel gaz est utilisé dans un four à moufle ? Choisir la bonne atmosphère pour votre processus de laboratoire