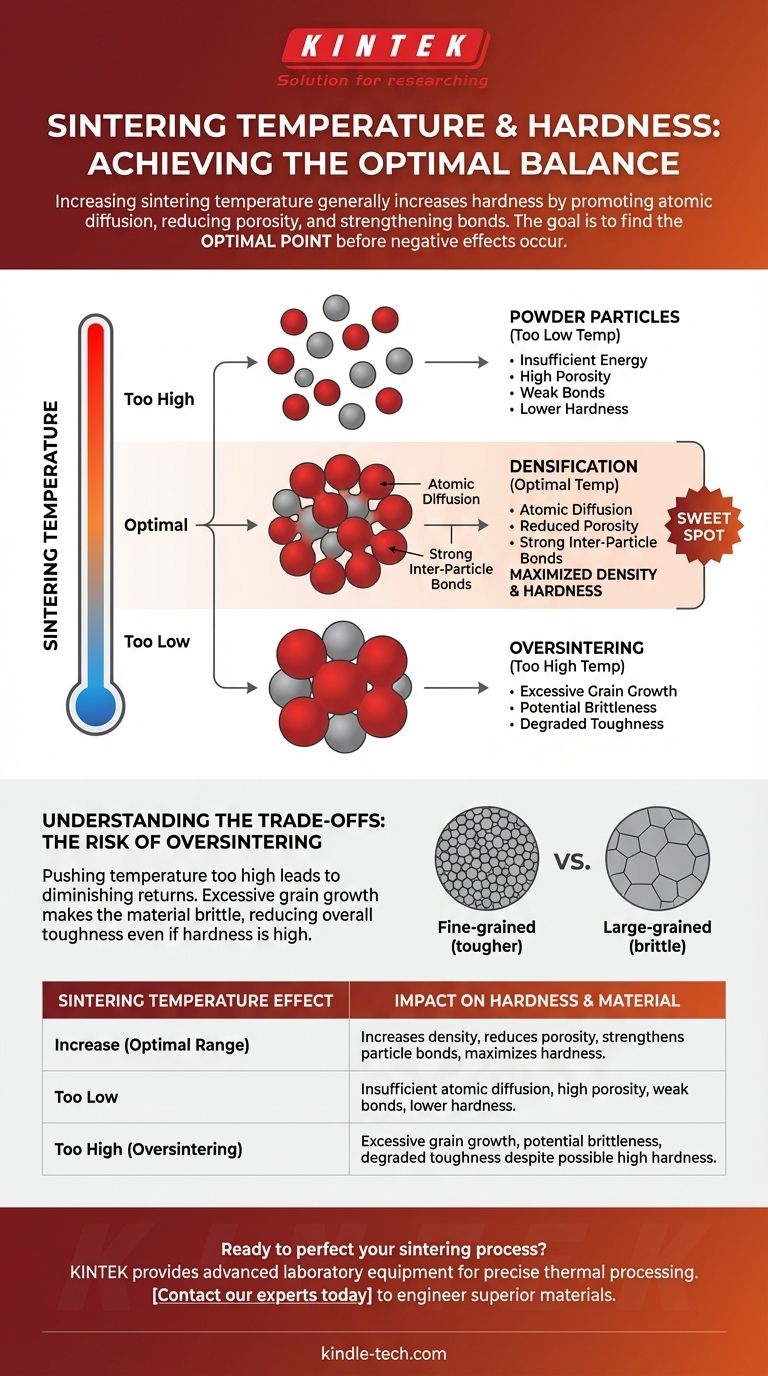

En bref, l'augmentation de la température de frittage augmente généralement la dureté d'un matériau. Cela se produit parce que des températures plus élevées fournissent l'énergie nécessaire pour que les particules de poudre se lient plus efficacement, réduisant ainsi les espaces vides (porosité) et créant une pièce finale plus dense et plus solide. Cependant, cette relation n'est pas infinie ; une température excessivement élevée peut entraîner d'autres problèmes qui compromettent l'intégrité du matériau.

La clé pour maîtriser le processus est de comprendre que la température de frittage est le principal facteur de contrôle de la dureté. L'objectif n'est pas simplement d'utiliser la température la plus élevée possible, mais de trouver le point optimal qui maximise la densité et la liaison des particules avant que des effets négatifs comme la croissance excessive des grains ne commencent à dégrader les propriétés du matériau.

La relation fondamentale : Température, Densité et Dureté

Le frittage est fondamentalement un processus de transformation thermique. La température est le catalyseur qui provoque les changements physiques convertissant la poudre meuble en une masse solide et cohérente. L'effet sur la dureté est un résultat direct de ces changements microstructuraux.

Activation de la Diffusion Atomique

La chaleur fournit l'énergie requise pour la diffusion atomique. C'est le mécanisme par lequel les atomes des particules de poudre individuelles migrent et se déplacent à travers les frontières des particules adjacentes. Sans énergie thermique suffisante, ce processus est trop lent pour être efficace.

Réduction de la Porosité

À mesure que les atomes diffusent, les particules commencent à fusionner. Les petits points de contact, ou « cols », entre les particules s'agrandissent. Ce processus tire activement les particules les unes vers les autres, réduisant les pores et les vides qui étaient piégés entre elles.

Une réduction de la porosité est un moteur principal de l'augmentation de la dureté. Avec moins d'espaces vides, le matériau présente une plus grande surface de section transversale pour résister à l'indentation et à la déformation.

Renforcement des Liaisons Inter-Particules

La croissance des cols entre les particules crée un réseau fort et continu à travers le matériau. Cela transforme une collection de grains individuels en un corps solide unifié avec une résistance mécanique et, par conséquent, une dureté considérablement améliorées.

Comprendre les Compromis : Le Risque de Surfrittage

Bien que des températures plus élevées soient généralement bénéfiques, il existe un point de rendement décroissant. Pousser la température trop haut, une condition connue sous le nom de surfrittage, introduit de nouveaux problèmes qui peuvent compromettre la pièce finale.

Le Début de la Croissance des Grains

Une fois que la majorité de la densification a eu lieu, une exposition continue à des températures élevées provoquera la croissance des grains. Dans ce phénomène, les grains plus petits sont consommés par des grains plus grands et plus stables énergétiquement. La taille moyenne des grains du matériau commence à augmenter de manière significative.

Pourquoi la Croissance Excessive des Grains est un Problème

Bien qu'un matériau dense soit dur, un matériau avec des grains excessivement grands peut devenir cassant. Une structure à grains fins est généralement plus tenace et plus résistante à la fracture. Les frontières entre de nombreux petits grains agissent comme des obstacles qui entravent la propagation des fissures.

Lorsque les grains deviennent trop grands, le matériau perd cet avantage structurel, réduisant potentiellement sa ténacité globale même si la mesure de dureté reste élevée. Cela peut entraîner des défaillances inattendues lors de l'application.

Le Concept de Température Optimale

Ceci crée une fenêtre de traitement. La température de frittage optimale est celle qui atteint la densité maximale et une liaison inter-particules solide juste avant le début d'une croissance des grains rapide et nuisible. Trouver ce point idéal est essentiel pour obtenir de manière répétable les propriétés matérielles souhaitées.

Trouver la Température de Frittage Optimale

Pour concevoir un matériau efficacement, vous devez équilibrer ces facteurs concurrents. Votre approche dépendra entièrement des exigences de performance spécifiques de votre composant.

- Si votre objectif principal est de maximiser la dureté brute : Vous devrez tester et identifier soigneusement la température qui atteint une densité quasi totale juste avant que la croissance rapide des grains ne commence.

- Si votre objectif principal est d'équilibrer la dureté et la ténacité : Vous devrez peut-être opérer légèrement en dessous de la température de dureté maximale pour maintenir une structure de grain plus fine et plus robuste.

- Si votre objectif principal est la cohérence du processus et l'efficacité des coûts : L'objectif est de déterminer la température la plus basse et le temps le plus court qui répondent de manière fiable à votre spécification de dureté minimale requise.

En fin de compte, maîtriser la température de frittage vous permet de passer de la simple fabrication d'une pièce à l'ingénierie précise d'un matériau.

Tableau Récapitulatif :

| Effet de la Température de Frittage | Impact sur la Dureté et le Matériau |

|---|---|

| Augmentation (Plage Optimale) | Augmente la densité, réduit la porosité, renforce les liaisons des particules, maximise la dureté. |

| Trop Basse | Diffusion atomique insuffisante, porosité élevée, liaisons faibles, dureté plus faible. |

| Trop Élevée (Surfrittage) | Croissance excessive des grains, fragilité potentielle, ténacité dégradée malgré une dureté possiblement élevée. |

Prêt à perfectionner votre processus de frittage et à atteindre l'équilibre idéal entre dureté et ténacité dans vos matériaux ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés pour un traitement thermique précis. Que vous développiez de nouveaux matériaux ou optimisiez des protocoles existants, nos solutions offrent le contrôle et la cohérence dont vous avez besoin pour atteindre vos propriétés cibles à chaque fois.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis spécifiques de frittage de votre laboratoire et vous aider à concevoir des matériaux supérieurs.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les considérations clés pour l'équipement d'agitation des huiles à haute viscosité ? Optimiser la réduction catalytique sans solvant

- Quelle est la meilleure méthode de traitement thermique de l'aluminium ? Adapter la résistance, la douceur ou la ténacité

- Comment un four de séchage électrique de laboratoire contribue-t-il à la formation du revêtement initial ? Perspectives d'experts

- Quelle est la différence entre la pyrolyse et la gazéification pour les déchets ? Choisissez le bon procédé en fonction de vos objectifs de production.

- Quel est le but d'un mixeur ? Obtenez des résultats de cuisson parfaits avec moins d'effort

- Quelles sont les limites de l'ATR-FTIR ? Comprendre l'analyse de surface et les défis de contact

- Quelle est l'utilité du filtre-presse dans l'industrie pétrolière ? Transformer les boues usées en revenus récupérés

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial