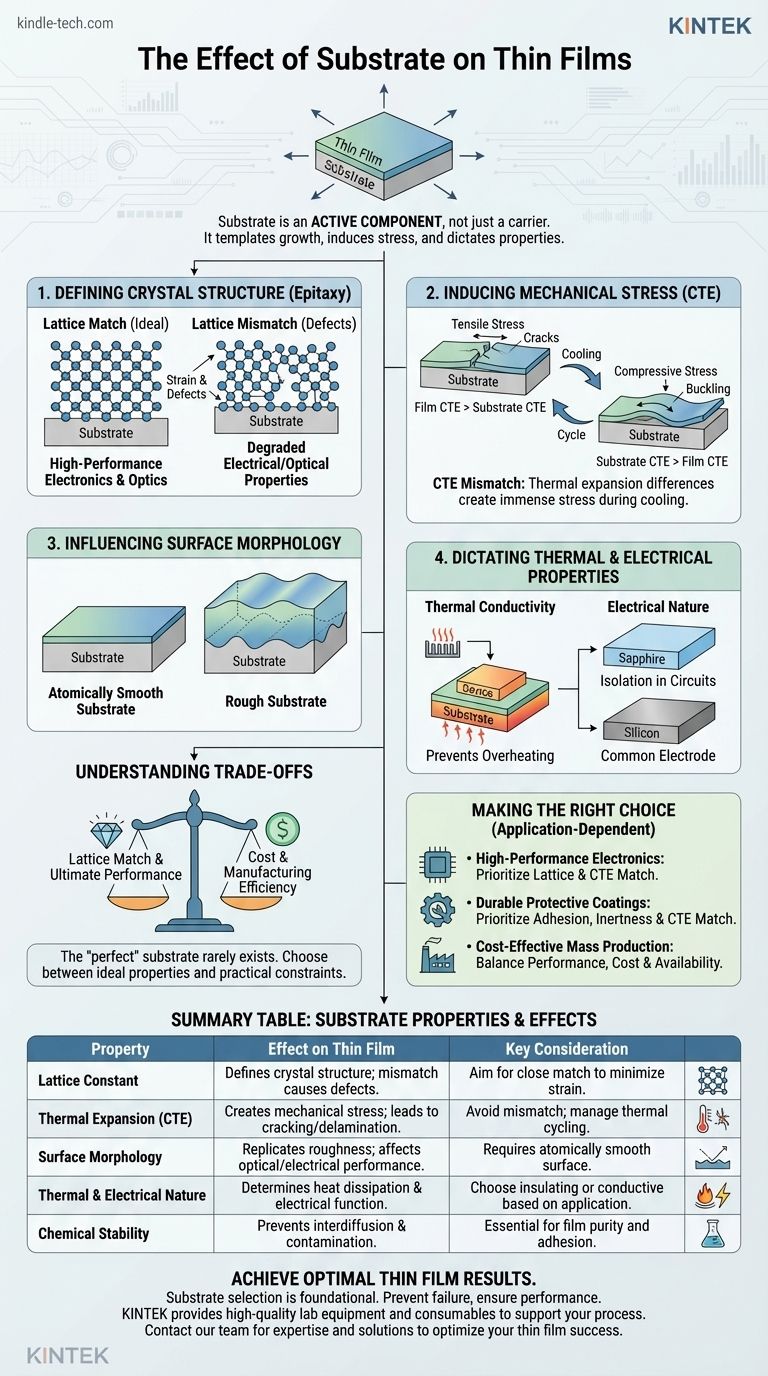

Dans la technologie des couches minces, le substrat n'est pas un support passif mais un composant actif et critique qui dicte fondamentalement la structure, les propriétés et les performances finales de la couche. Son influence s'étend du niveau atomique, définissant la qualité cristalline de la couche, au niveau macroscopique, où il peut introduire des contraintes mécaniques entraînant la défaillance du dispositif. Le choix du substrat est une décision d'ingénierie fondamentale qui peut déterminer le succès ou l'échec de l'ensemble du processus de fabrication.

Le point le plus critique à retenir est le suivant : une couche mince n'existe pas de manière isolée. Le substrat modèle activement la croissance de la couche, induit des contraintes et contribue à son comportement thermique et électrique global, rendant la sélection du substrat aussi importante que le matériau de la couche elle-même.

Le rôle du substrat : plus qu'une simple fondation

Considérer le substrat comme un simple support physique est une simplification excessive courante. En réalité, il est un participant actif à la création du film, ses propriétés influençant directement la qualité et la fonctionnalité du produit final.

Définir la structure cristalline du film

L'arrangement des atomes dans le substrat sert de modèle pour le film qui se développe dessus, un phénomène connu sous le nom d'épitaxie.

Lorsque l'espacement atomique du substrat (constante de réseau) correspond étroitement à celui du matériau du film, le film peut croître avec une structure monocristalline hautement ordonnée. C'est le scénario idéal pour les dispositifs électroniques et optiques de haute performance.

S'il existe un désaccord de réseau significatif, le film est forcé de s'étirer ou de se comprimer pour se conformer au substrat. Cette énergie stockée, ou contrainte, est finalement relâchée en créant des défauts comme des dislocations, ce qui dégrade gravement les propriétés électriques et optiques du film.

Induire des contraintes mécaniques

La plupart des processus de dépôt de couches minces se produisent à des températures élevées. Au fur et à mesure que le système refroidit, le film et le substrat se contractent à des vitesses différentes en fonction de leurs coefficients de dilatation thermique (CTE) uniques.

Un désaccord de CTE crée d'énormes contraintes mécaniques. Si le film se contracte plus que le substrat, il subit une contrainte de traction, ce qui peut entraîner des fissures. Si le substrat se contracte davantage, le film est soumis à une contrainte de compression, ce qui peut le faire flamber ou se délaminer.

Influencer la morphologie de surface

La surface initiale du substrat prépare le terrain pour la texture finale du film. Toute rugosité, ondulation ou contamination préexistante sur le substrat sera reproduite ou même amplifiée dans le film en croissance.

Pour des applications comme les miroirs ou les plaquettes semi-conductrices, un substrat atomiquement lisse est non négociable. Un substrat rugueux conduit à un film rugueux, causant des problèmes comme la diffusion de la lumière dans les revêtements optiques ou les courts-circuits dans les dispositifs électroniques.

Dicter les propriétés thermiques et électriques

Le substrat fait partie intégrante de l'environnement opérationnel du dispositif final. Sa conductivité thermique détermine l'efficacité avec laquelle la chaleur générée pendant le fonctionnement peut être dissipée. Un substrat mal choisi peut entraîner une surchauffe et une défaillance prématurée du dispositif.

De plus, la nature électrique du substrat est fondamentale. Un substrat isolant (comme le saphir ou le quartz) est utilisé pour isoler différents composants dans un circuit, tandis qu'un substrat conducteur (comme une plaquette de silicium) peut servir d'électrode commune.

Comprendre les compromis dans la sélection du substrat

Le substrat "parfait" existe rarement. Le processus de sélection est un équilibre délicat entre les propriétés physiques idéales et les contraintes de fabrication du monde réel comme le coût et la disponibilité.

Le dilemme de l'accord de réseau versus le coût

Un substrat avec un accord de réseau quasi parfait pour un film spécifique peut être exceptionnellement efficace mais aussi d'un coût prohibitif ou difficile à fabriquer. Par exemple, la croissance de nitrure de gallium (GaN) sur un substrat de GaN pur est idéale mais coûteuse.

Par conséquent, les ingénieurs font souvent des compromis en utilisant un substrat moins idéal mais beaucoup moins cher, tel que le silicium ou le saphir, puis en développant des couches tampons complexes pour gérer les contraintes et les défauts résultants. C'est un compromis fondamental entre la performance ultime et l'efficacité de fabrication.

Compatibilité thermique vs. Fonctionnalité

Vous pouvez trouver un substrat avec un excellent accord de CTE, minimisant les contraintes thermiques. Cependant, ce même substrat pourrait avoir les mauvaises propriétés électriques (par exemple, être conducteur alors que vous avez besoin d'un isolant) ou être chimiquement réactif avec votre matériau de film à hautes températures.

Réactivité chimique et interdiffusion

Aux températures élevées utilisées dans de nombreuses techniques de dépôt, les atomes sont très mobiles. Il est possible que des atomes du substrat diffusent dans la couche mince, ou vice-versa, créant une couche interfaciale non intentionnelle.

Cette interdiffusion peut contaminer le film, altérer ses propriétés et créer une limite faible sujette à la défaillance d'adhérence. Le choix du substrat doit donc tenir compte de la stabilité chimique aux températures de traitement prévues.

Faire le bon choix pour votre application

La sélection du substrat correct nécessite de définir d'abord votre objectif principal. Le choix optimal dépend toujours du contexte.

- Si votre objectif principal est l'électronique ou l'optique haute performance : Privilégiez un substrat avec l'accord de réseau et le coefficient de dilatation thermique les plus proches possibles pour faire croître un film monocristallin à faible défaut.

- Si votre objectif principal est des revêtements protecteurs durables : Privilégiez une forte adhérence, une inertie chimique et un accord de CTE qui empêche la fissuration ou le délaminage sous cycles thermiques.

- Si votre objectif principal est une production de masse rentable : Identifiez un substrat qui offre un équilibre acceptable entre performance, coût et disponibilité, et soyez prêt à concevoir des solutions pour atténuer ses lacunes physiques.

Traiter le substrat comme un composant intégral de votre conception, et non comme un simple support, est la clé d'une ingénierie de couches minces prévisible et réussie.

Tableau récapitulatif :

| Propriété du substrat | Effet sur la couche mince | Considération clé |

|---|---|---|

| Constante de réseau | Définit la structure cristalline via l'épitaxie ; le désaccord provoque des défauts. | Visez un accord étroit pour minimiser les contraintes et les dislocations. |

| Dilatation thermique (CTE) | Crée des contraintes mécaniques (traction/compression) pendant le refroidissement. | Le désaccord peut entraîner des fissures, le flambage ou le délaminage. |

| Morphologie de surface | Reproduit la rugosité, affectant les performances optiques et électriques. | Nécessite une surface atomiquement lisse pour des films de haute qualité. |

| Nature thermique et électrique | Détermine la dissipation thermique et l'isolation/connexion électrique. | Choisissez isolant (ex. saphir) ou conducteur (ex. silicium) selon l'application. |

| Stabilité chimique | Empêche l'interdiffusion et la contamination à hautes températures. | Essentiel pour maintenir la pureté du film et une forte adhérence. |

Obtenez des résultats optimaux pour vos couches minces avec le bon substrat

La sélection du substrat est une décision fondamentale qui a un impact direct sur la qualité, la performance et la fiabilité de vos dispositifs à couches minces. Le bon choix prévient les problèmes tels que la défaillance induite par les contraintes, une mauvaise cristallinité et la contamination.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir l'ensemble de votre processus de fabrication de couches minces. Que vous développiez des composants électroniques haute performance, des revêtements durables ou des composants produits en masse à moindre coût, nous proposons des solutions pour répondre à vos besoins spécifiques en matière de substrat et de traitement.

Laissez notre expertise vous guider vers le succès. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences d'application et découvrir comment nous pouvons vous aider à sélectionner le substrat idéal et à optimiser vos processus de couches minces pour des résultats supérieurs.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la meilleure méthode pour la synthèse du graphène ? Découvrez la voie évolutive vers des films de haute qualité

- Qu'est-ce que l'amorçage d'arc des cibles de pulvérisation ? Prévenir les défauts de film et l'instabilité du processus

- Les nanotubes de carbone peuvent-ils être utilisés pour les semi-conducteurs ? Débloquez l'électronique de nouvelle génération avec les CNT

- Quels sont les avantages du dépôt de couches minces ? Débloquez de nouvelles propriétés matérielles et une meilleure efficacité

- Comment choisir un précurseur ALD ? Sélectionnez le bon produit chimique pour des couches minces de qualité supérieure

- Quelles sont les limites de la pulvérisation cathodique DC ? Comprendre la compatibilité des matériaux et les défis du processus

- Qu'est-ce que le processus de pulvérisation cathodique (sputtering) en nanotechnologie ? Un guide du dépôt de couches minces au niveau atomique

- Quelle est la différence entre la Moissanite et le diamant CVD ? Un guide pour choisir votre pierre précieuse idéale