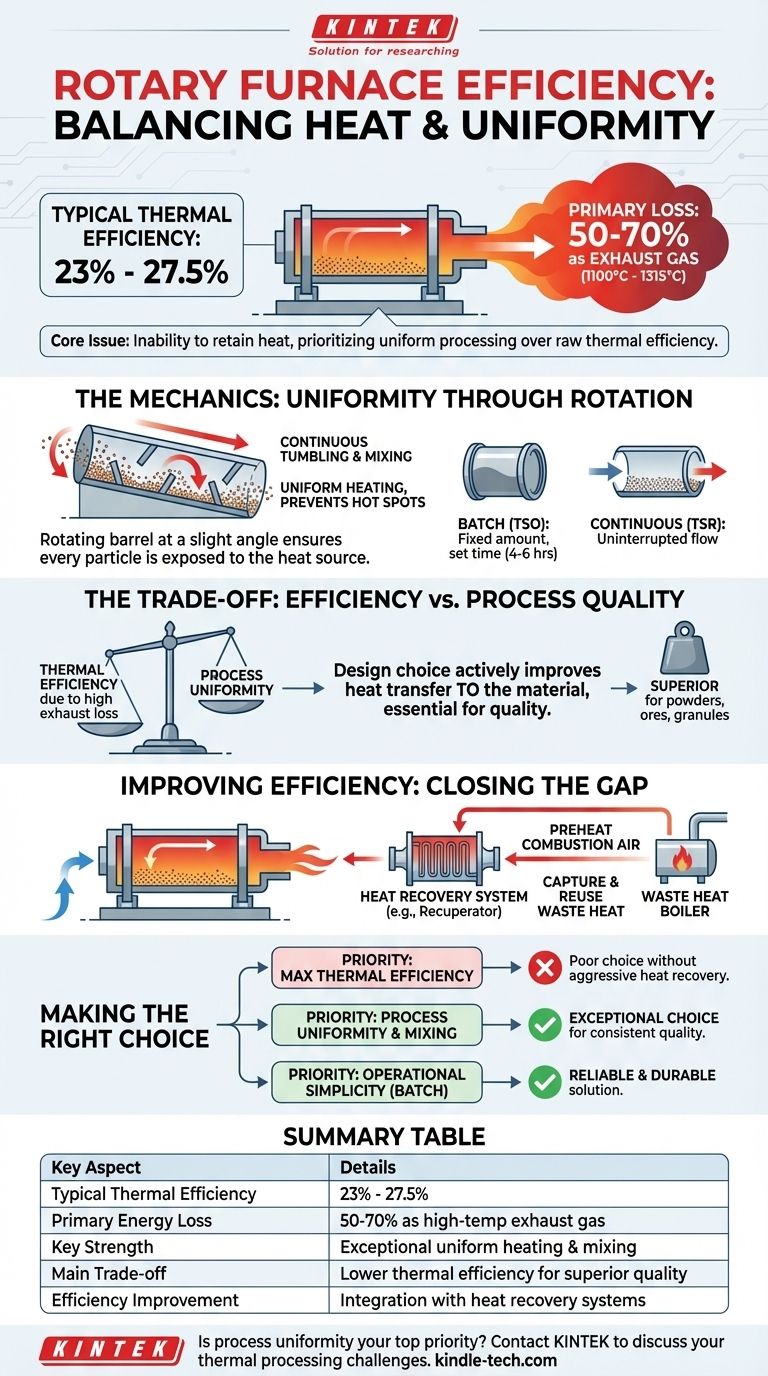

Pour les applications de fusion industrielle, un four rotatif a généralement une efficacité thermique comprise entre 23 % et 27,5 %. Ce chiffre relativement bas s'explique principalement par le fait que la majorité de l'énergie consommée — souvent entre 50 % et 70 % — est perdue sous forme de chaleur résiduelle dans les gaz d'échappement à haute température.

Le problème principal de l'efficacité du four rotatif n'est pas sa capacité à chauffer le matériau, mais son incapacité à retenir cette chaleur à l'intérieur du système. Sa conception privilégie le traitement uniforme des matériaux plutôt que l'efficacité thermique brute, un compromis qui définit ses cas d'utilisation.

La mécanique d'un four rotatif

Pour comprendre son efficacité, il faut d'abord comprendre sa conception fondamentale. Un four rotatif est construit autour d'un cylindre ou d'un tube central rotatif, qui est revêtu de matériau réfractaire pour résister aux températures élevées.

Conception et fonctionnement de base

Le four est installé avec une légère inclinaison. Au fur et à mesure que le cylindre tourne lentement autour de son axe, le matériau à l'intérieur — qu'il s'agisse d'un minéral, d'un métal ou d'un composé chimique — culbute et se déplace progressivement du point d'entrée supérieur vers le point de sortie inférieur.

Cette action de culbutage continue est la caractéristique clé du four. Elle mélange constamment le matériau, garantissant que chaque particule est exposée à la source de chaleur. Il en résulte un chauffage exceptionnellement uniforme et la prévention des points chauds, ce qui est essentiel pour de nombreux processus sensibles.

Types et échelles

Les fours rotatifs ne sont pas universels. Ils vont des petits modèles de laboratoire d'une capacité mesurée en millilitres aux unités industrielles massives pour le traitement continu.

- Fours discontinus (TSO) : Une quantité fixe de matériau est chargée, traitée pendant une durée déterminée (par exemple, 4 à 6 heures), puis coulée. Ceux-ci sont souvent appréciés pour leur simplicité opérationnelle.

- Fours continus (TSR) : Le matériau est alimenté en continu à une extrémité et le produit traité est déchargé de l'autre, permettant une production ininterrompue.

Déconstruire l'efficacité du four

Le chiffre d'efficacité ne raconte qu'une partie de l'histoire. La vraie question est pourquoi l'efficacité est ce qu'elle est et quels facteurs la contrôlent.

La principale source d'inefficacité : la chaleur des gaz d'échappement

Le facteur le plus important qui réduit l'efficacité est la perte de chaleur par les gaz d'échappement. Dans les applications de fusion à haute température, ces gaz peuvent quitter le four à des températures comprises entre 1100°C et 1315°C.

Ce n'est pas de l'énergie gaspillée dans le sens où elle n'a pas travaillé ; elle était nécessaire pour amener le four et son contenu à la température cible. Cependant, elle représente une quantité massive d'énergie thermique qui n'est pas transférée au produit final et est simplement évacuée du système.

Le rôle de l'agitation des matériaux

La rotation du four est un choix de conception qui améliore activement le transfert de chaleur vers le matériau. En retournant constamment la charge, elle garantit que la chaleur de la source interne ou des gaz chauds est absorbée efficacement et uniformément.

Sans cette agitation, le matériau du dessus protégerait le matériau du dessous, ce qui entraînerait un produit incohérent. Par conséquent, l'action mécanique est essentielle pour la qualité du processus, même si le système global est thermiquement inefficace.

Comprendre les compromis

Choisir un four rotatif est un exercice qui consiste à peser ses avantages uniques par rapport à ses limites inhérentes. Sa faible efficacité thermique est un compromis direct pour d'autres avantages significatifs du processus.

Efficacité vs. Uniformité du processus

La principale raison de choisir un four rotatif est son mélange de matériaux supérieur et son chauffage uniforme. Pour les processus impliquant des poudres, des minerais ou des matériaux granulés, cette cohérence est non négociable et l'emporte souvent sur la préoccupation d'une efficacité énergétique plus faible.

Simplicité opérationnelle vs. Complexité

De nombreux fours rotatifs de type discontinu sont mécaniquement robustes et simples à utiliser. Ils peuvent souvent être gérés par un personnel moins spécialisé, ce qui réduit la complexité opérationnelle et les coûts de main-d'œuvre par rapport aux systèmes de fours plus sophistiqués.

L'écart de récupération de chaleur

Les gaz d'échappement à haute température qui entraînent une faible efficacité sont également une opportunité majeure. Bien qu'un four rotatif de base soit inefficace, un four associé à un système de récupération de chaleur (comme un récupérateur pour préchauffer l'air de combustion ou une chaudière à chaleur perdue) peut devenir considérablement plus efficace. La chaleur "perdue" peut être récupérée et réutilisée, améliorant considérablement le bilan énergétique de l'ensemble de l'opération.

Faire le bon choix pour votre application

L'adéquation d'un four rotatif dépend entièrement de vos principaux objectifs techniques et opérationnels.

- Si votre objectif principal est de maximiser l'efficacité thermique pour une simple fusion : Un four rotatif standard est probablement un mauvais choix, à moins qu'il ne soit intégré à un système de récupération de chaleur agressif.

- Si votre objectif principal est l'uniformité du processus et le mélange des matériaux : Le four rotatif est un excellent choix, en particulier pour le traitement des matériaux granulaires, des poudres ou des minerais où une qualité constante est le principal moteur.

- Si votre objectif principal est la simplicité opérationnelle et la robustesse dans un processus discontinu : La conception simple et le fonctionnement de nombreux fours rotatifs en font une solution fiable et durable.

En fin de compte, la valeur d'un four rotatif ne réside pas dans son efficacité thermique brute, mais dans sa capacité unique à fournir un traitement thermique exceptionnellement uniforme à une charge de matériau en mouvement.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Efficacité thermique typique | 23 % - 27,5 % |

| Perte d'énergie principale | 50-70 % sous forme de gaz d'échappement à haute température (1100°C - 1315°C) |

| Point fort clé | Chauffage uniforme exceptionnel et mélange des matériaux |

| Compromis principal | Efficacité thermique plus faible pour une qualité de processus supérieure |

| Amélioration de l'efficacité | Intégration avec des systèmes de récupération de chaleur (par exemple, des récupérateurs) |

L'uniformité du processus est-elle votre priorité absolue ? Bien que les fours rotatifs aient une efficacité thermique plus faible, leur capacité à fournir un traitement thermique exceptionnellement uniforme est inégalée pour les poudres, les minerais et les matériaux granulaires. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et industriels robustes adaptés à vos besoins spécifiques. Laissez nos experts vous aider à déterminer si un four rotatif est la bonne solution pour votre application ou vous guider vers une alternative plus efficace.

Contactez KINTEK dès aujourd'hui pour discuter des défis de traitement thermique de votre laboratoire et découvrir l'équipement optimal pour des résultats supérieurs.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Petit four rotatif électrique pour la régénération du charbon actif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu